Il nuovo calcestruzzo – Additivi chimici

13.10 ADDITIVI FLUIDIFICANTI E SUPERFLUIDIFICANTI

Agli inizi degli anni 1970, la famiglia dei fluidificanti a base di ligninsolfonato, un residuo dell’estrazione della cellulosa dal legno (M. Collepardi, A. Marcialis, V. Solinas, “L’influenza del lignosolfonato di calcio sull’idratazione dei cementi”, Il Cemento, 70, pp. 3-14 (1973); disponibile su www.encosrl.it ⇒ Pubblicazioni scientifiche ⇒ Additivi per malte e calcestruzzi ⇒ Articolo N.1) fu tecnicamente sovrastata da superfluidificanti prodotti per sintesi chimica. In sostanza si potrebbe dire che le prestazioni di questi ultimi, nel seguito descritte, sono circa quattro volte più efficaci rispetto a quelle dei fluidificanti.

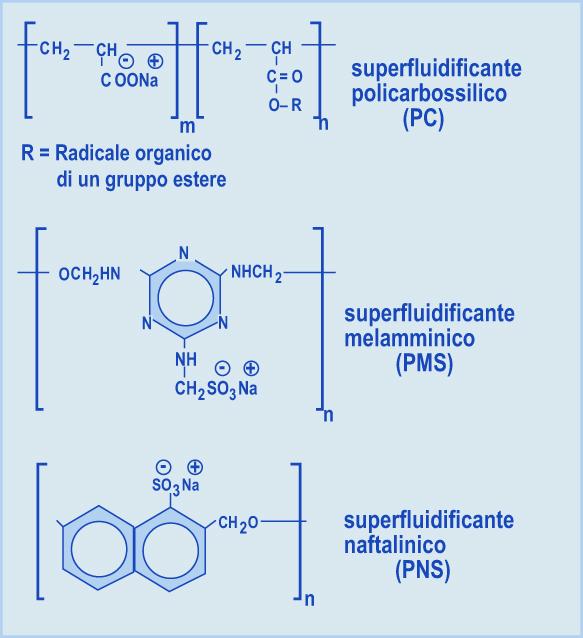

Tutti i superfluidificanti sono basati su polimeri idrosolubili. I primi ad essere immessi sul mercato erano basati su poli-naftalen-solfonati, PNS, o su polimelammin-

solfonati, PMS. Più recentemente verso l’ inizio del 1990 sono stati introdotti i poli-carbossilati (PC) che formano una famiglia molto vasta di nuovi polimeri tutti caratterizzati dall’assenza dei gruppi solfonici presenti nei PNS e PMS. Nella Fig. 13.13 sono mostrate le molecole di questi superfluidificanti.

Da un punto di vista prestazionale i superfluidificanti a base di PC sono capaci di fluidificare il calcestruzzo molto di più che non quelli a base di gruppi solfonici.

Fig. 13.13 – Composizione chimica dei più importanti superfluidificanti

Ma soprattutto i superfluidificanti policarbossilici conservano meglio la lavorabilità durante il trasporto in climi caldi (A. Borsoi, S. Collepardi, L. Coppola, R. Troli,

and M. Collepardi “Progressi nei superfl uidifi canti per calcestruzzi / Advances in Superplasticizers for Concrete Mixtures”, Industria Italiana del Cemento, n° 741, Marzo 1999, pp. 234-245; disponibile su www.encosrl.it ⇒ Pubblicazioni scientifiche ⇒ Additivi per malte e calcestruzzi ⇒ Articolo N. 81).

In linea di massima la quantità di additivo impiegata, rispetto alla massa del cemento, si aggira sull’1%. Ovviamente diminuendo o aumentando l’additivo (di solito non oltre il 2%) si riduce o si incrementa l’effetto dell’additivo. Dosaggi diversi possono essere adottati in calcestruzzo contenenti cenere volante o fumo di silice (M. Collepardi, S. Monosi, M. Valente, “Optimization of superplasticizer type and dosage in fly ash and silica fume concretes”, Third International Conference on Superplasticizers and other Chemicals in Concrete, Ottawa, Cananda, October 4-6, pp. 425-443 (1989); disponibile su www.encosrl.it ⇒ Pubblicazioni scientifiche ⇒ Tecnologia del calcestruzzo ⇒ Articolo N. 43).

13.11 MECCANISMI DI FLUIDIFICAZIONE

L’effetto deflocculante dell’additivo sui granuli di cemento dispersi in un mezzo acquoso è illustrato in Fig. 13.14. Una miscela di cemento molto diluita in acqua, depositata su vetro trasparente illuminato dal basso in alto con una lampada, osservata con microscopio ottico si presenta come nella foto della Fig. 13.14A: i granuli di cemento, opachi alla luce, si presentano come macchie nere, mentre la parte bianca della foto corrisponde alla presenza dell’acqua che è trasparente alla luce. Salvo pochissimi granuli, che corrispondono alle macchie puntiformi nere, la maggior parte dei granuli di cemento si presenta in forma di agglomerati di molti granuli di cemento (M. Collepardi, M. Corradi e M. Valente, “The influence of polymerization of sulfonated naphtalene condensated and its interaction with cement concrete”, Proceedings of the 2nd International Conference on Superplasticizers in Concrete, Canada Centre for Mineral and Energy Technology and American Concrete Institute, Ottawa, giugno, (1981); disponibile su www.encosrl.it ⇒ Pubblicazioni scientifi che ⇒ Additivi per malte e calcestruzzi ⇒ Articolo N. 18). Questo fenomeno – noto come flocculazione – deriva dall’attrazione di natura elettrostatica tra i vari granuli di cemento a seguito delle cariche elettrostatiche di segno opposto che si sono formate sulle superfici dei granuli per effetto della macinazione (e della rottura dei legami ionici presenti nei costituenti del clinker) durante il processo produttivo del cemento (§ 2.7).

Fig. 13.14 – Osservazione al microscopio ottico di una pasta di cemento flocculata (A) e dispersa (B) per la presenza di additivo superfluidificante

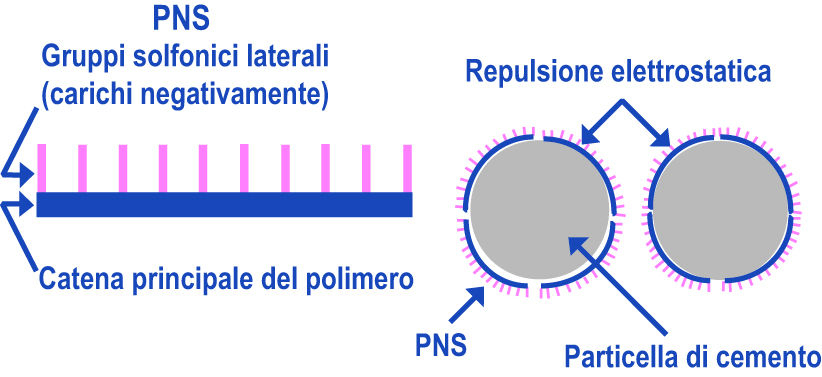

In presenza dei superfluidificanti, i diversi granuli sono deflocculati, cioè dispersi (Fig. 13.14B) a seguito di uno dei due possibili meccanismi:

- adsorbimento sulla superficie dei granuli di cemento delle molecole di superfluidificante e formazione di cariche elettrostatiche (zeta potential) dello stesso segno (negative) apportate dai gruppi anionici dei superfluidificanti PNS e PMS che provoca una repulsione elettrostatica tra i granuli di cemento come mostrato nella Fig. 13.15 (S. Monosi, G. Moriconi e M. Pauri e M. Collepardi, “L’influenza del rapporto acqua/cemento sull’adsorbimento dei superfluidificanti, sulla variazione potenziale zeta e sulla fluidità della pasta di cemento, Estratto da “Il Cemento”, anno 1979, n. 4 settembre/dicembre (1982); disponibile su www.encosrl.it ⇒ Pubblicazioni scientifiche ⇒ Additivi per malte e calcestruzzi ⇒ Articolo N. 23);

Fig. 13.15 – Deflocculazione per repulsione elettrostatica

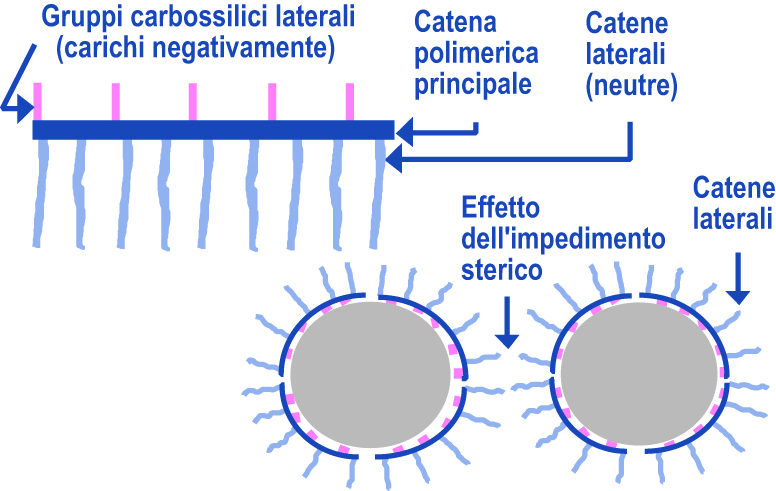

- adsorbimento sulla superficie dei granuli di cemento delle molecole di superfluidificante PA che, grazie alla ingombrante presenza delle catene laterali, impedisce ai granuli di cemento di avvicinarsi a causa dell’impedimento sterico (steric hindrance in inglese) e di flocculare (Fig. 13.16): i gruppi carbossilici (COO¯) sono responsabili dell’adsorbimento sulla superficie dei granuli di cemento, mentre le catene laterali impediscono la collisione dei granuli di cemento e quindi la loro flocculazione.

Sono stati messi a punto anche superfluidificanti, tutti a base di polimeri policarbossilici (PC), ciascuno dei quali con una funzione specifica in relazione al loro impiego (M. Collepardi, Recenti sviluppi nel settore degli additivi per calcestruzzo Atti del Seminario CIAS “Evoluzione nella sperimentazione per le costruzioni”, 21-28 Aprile, pp. 237-258, (2007); disponibile su www.encosrl.it ⇒ Pubblicazioni scientifiche ⇒ Additivi per malte e calcestruzzi ⇒ Articolo N. 101).

Fig. 13.16 – Deflocculazione per impedimento sterico

Fig. 13.17 – Schematizzazione delle strutture molecolari dei polimeri PA e PE

I policarbossilati possono essere distinti in:

• PA (Poli-Acrilato)

• PE (Poli-Etere)

• SLCA (Slump Loss Controlling Agent).

Nella Fig. 13.17 sono mostrate schematicamente le strutture molecolari dei polimeri PA e PE: si può notare che il PA è caratterizzato dalla presenza di catene laterali a base di polimero di etilen-ossido (EO) relativamente corte; nei polimeri PE, invece, aumenta la lunghezza delle catene laterali EO responsabili della deflocculazione e diminuisce il numero dei gruppi carbossilici responsabili dell’adsorbimento del polimero sulla superficie del cemento e quindi dell’effetto fluidificante.

Fig. 13.18 – Effetto disperdente per impedimento sterico dei polimeri PA

Fig. 13.19 – Effetto disperdente per impedimento sterico dei polimeri PE

Nelle Fig. 13.18 e 13.19 sono mostrati i meccanismi di azione di un superfluidificante a base di PA e PE rispettivamente: si può vedere in Fig. 13.18 che la superficie del granulo di cemento è quasi del tutta coperta dai polimeri di PA per l’elevato numero di gruppi carbossilici COO¯ responsabili dell’adsorbimento del polimero sulla

superficie del cemento; questa situazione comporta un rallentamento iniziale nella idratazione del cemento con l’acqua. In presenza del polimero PE, invece, il numero dei gruppi carbossilici adsorbiti sulla superficie del cemento è minore (Fig. 13.19) e questa situazione comporta una maggiorevelocità iniziale nella reazione del cemento, la cui superficie è più esposta al contatto diretto con l’acqua, e conseguentemente un più rapido indurimento del calcestruzzo con PE rispetto a quello con PA (Fig. 13.20).

I risultati mostrati nella Fig. 13.20 indicano che il superfluidificante PE è più adatto nel campo della prefabbricazione dove a sole 12 ore, ed in assenza di maturazione a vapore, raggiunge valori di resistenza meccanica (20 MPa) accettabili per la sformatura. Il polimero PA, invece, presenta inizialmente un lento sviluppo della resistenza meccanica per il ritardo nella idratazione del cemento a causa dell’elevato numero di molecole adsorbite sulla superficie del cemento; tuttavia in meno di 2 giorni la prestazione meccanica del calcestruzzo con PA pareggia con quelli del calcestruzzo con PE.

Fig. 13.20 – Influenza del tipo di polimero poli-carbossilico (PE o PA) sullo sviluppo iniziale della resistenza meccanica

Fig. 13.21 – Influenza della temperatura nella perdita di lavorabilità dei calcestruzzi con PA

Un altro aspetto che contraddistingue il comportamento dei calcestruzzi con i superfluidificanti a base di PA o PE riguarda la perdita di lavorabilità (slump

loss) nella fase di trasporto e di messa in opera. Le Fig. 13.21 e 13.22 mostrano il comportamento reologico di calcestruzzi rispettivamente con superfluidificante

PA e PE. Si può osservare che il polimero PA è più efficace del PE per la migliore conservazione di lavorabilità durante il trasporto e quindi più adatto per i calcestruzzi

preconfezionati che debbono essere trasportati per 30-90 minuti dell’impianto di betonaggio al cantiere. Il polimero PE, invece, perde lavorabilità più rapidamente e pertanto è più adatto per i calcestruzzi prefabbricati che nel giro di qualche minuto dopo la miscelazione sono messi in opera.

Fig. 13.22 – Influenza della temperatura nella perdita di lavorabilità dei calcestruzzi con PE

Fig. 13.23 – Perdita di lavorabilità di calcestruzzi con superfluidificante PA, SLCA o PA+SLCA a 30°C

Se si richiede una conservazione della lavorabilità più lunga, specialmente in condizioni avverse quando la temperatura supera 20°C, è necessario ricorrere alla miscelazione dei polimeri PA o PE con il polimero SLCA. Nella Fig. 13.23 è mostrato comparativamente il comportamento reologico del calcestruzzo fresco a 30°C che anche in presenza di PA perde rapidamente lavorabilità.

Il singolare comportamento dell’additivo SLCA, che fa aumentare la lavorabilità del calcestruzzo durante le prime ore di trasporto prima di provocare la presa del conglomerato (Fig. 13.23), è spiegato con il meccanismo d’azione illustrato nella Fig. 13.24. Inizialmente l’additivo SLCA fluidifica poco perché è presente in una forma che contiene un numero limitato di gruppi carbossilici (COO¯) responsabili dell’adsorbimento dell’additivo sulla superficie dei granuli di cemento; i gruppi COO¯ sono infatti presenti in forma di COOR incapaci di essere adsorbiti e quindi di fluidificare il calcestruzzo. Nell’ambiente basico (pH=13) che si crea nell’acqua di impasto per la formazione di idrossido di calcio (CH) secondo l’equazione [3.3], il gruppo COOR si idrolizza come è mostrato in Fig. 13.24 liberando il gruppo COO¯ secondo lo schema [13.4]:

—COOR + OH¯ COO¯ + ROH [13.4]

capace di essere adsorbito sulla superficie dei granuli di cemento, favorendone la dispersione (Fig. 13.14) e quindi la fluidificazione.

Fig. 13.24 – Meccanismo di azione del polimero SLCA nella fluidificazione ritardata

L’additivo SLCA non viene in genere impiegato da solo in quanto la lavorabilità al momento del getto cambierebbe (aumentando) in funzione del tempo trascorso dal mescolamento. Si preferisce, invece, mescolare il polimero PA con una percentuale opportuna di SLCA in modo da conservare la stessa lavorabilità dell’impianto di betonaggio per un tempo sufficientemente lungo (circa 2 ore) anche in climi caldi: questo straordinario comportamento di assenza nella perdita di lavorabilità durante il trasporto è rappresentato dalla curva PA + SLCA della Fig. 13.23.

13.12 LE “TRE FACCE DI UNA STESSA MEDAGLIA”

L’impiego dei superfluidificanti ha rivoluzionato il mondo delle costruzioni in c.a. e c.a.p.. È possibile, infatti, a seconda della modalità di impiego:

• migliorare la lavorabilità (Capitolo VI) e l’affi dabilità delle strutture in opera (a pari a/c);

• aumentare Rck (Capitolo IX) e durabilità (Capitolo X) riducendo l’acqua (a) e quindi a/c (a pari lavorabilità);

• ridurre il ritiro igrometrico (Capitolo XV), il gradiente termico (Capitolo XIV) e la deformazione viscosa (Capitolo XVI) riducendo sia l’acqua (a) che il cemento (c), a pari a/c e pari lavorabilità.

A seconda del modo di impiego, il calcestruzzo con superfluidificante può presentare rispetto al corrispondente calcestruzzo privo di additivo, determinati miglioramenti prestazionali. I possibili modi di impiego sono tre: essi tra loro strettamente correlati e tutti dipendenti da un unico effetto dell’additivo sul sistema acqua-cemento. Si potrebbe dire che si tratta delle “tre facce della stessa medaglia“.

Indipendentemente dal particolare meccanismo di azione (zeta potential o steric hindrance), l’effetto deflocculante dei superfluidifi canti (§ 13.11), nei confronti degli agglomerati formati da numerosi granuli di cemento (Fig. 13.14B), può essere utilizzato in tre modi diversi (“tre facce”):

• a pari composizione del calcestruzzo (§ 13.12.1)

• con riduzione di acqua e di a/c a pari cemento e lavorabilità (§ 13.12.2)

• con riduzione di acqua e cemento a pari a/c e lavorabilità (§ 13.12.3)

13.12.1 AGGIUNTA DEL SUPERFLUIDIFICANTE A PARI COMPOSIZIONE DEL CALCESTRUZZO

Questa modalità di impiego consiste nell’aggiungere l’additivo ad una miscela cementizia (pasta, malta o calcestruzzo) senza alcuna modifica nella composizione ed in particolare del rapporto acqua-cemento (a/c). L’effetto è immediatamente visibile e consiste nell’aumento della fluidità della pasta (Fig. 13.25) o del calcestruzzo (Fig. 13.26). L’aumento di fluidità, conseguibile senza modifica del rapporto a/c, è strettamente correlabile con l’effetto disperdente (Fig. 13.14) giacché i granuli di cemento “individuali” – come sono nel sistema deflocculato di Fig. 13.14B – si muovono molto più liberamente e velocemente rispetto ai granuli del sistema flocculato (Fig. 13.14A) che si muove con più difficoltà a causa del suo maggior ingombro.

La Fig. 13.27 illustra esemplificativamente le variazioni di prestazioni nella trasformazione di un calcestruzzo a consistenza S1 (terra umida) in un calcestruzzo a consistenza superfluida S5 (slump=24 cm) a seguito dell’aggiunta di un superfluidificante (1% sul cemento) senza modifica della composizione.

Fig. 13.25 – Pasta di cemento con rapporto a/c = 0,35 in assenza (A) ed in presenza (B) di additivo superfluidificante