Dizionario enciclopedico del calcestruzzo – Sezione 13

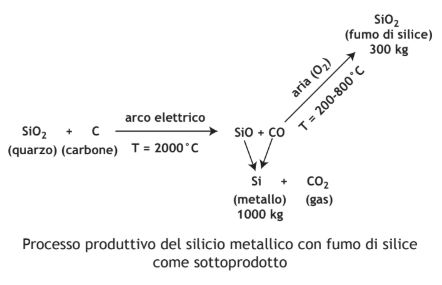

Fumo di silice. Il fumo di silice (in Inglese silica fume o condensed silica fume) è una polvere formata da particelle in gran parte al di sotto di 1 μm e costituita quasi esclusivamente da silice amorfa. Il fumo di silice si ottiene come sottoprodotto della lavorazione all’arco elettrico del silicio, del ferro-silico e di altre leghe metalliche a base di silicio. Le reazioni chimiche coinvolte

nella produzione del silicio, o delle leghe metalliche al silicio, oltre che del fumo di silice, sono molto complesse.

Semplificando il processo chimico, questo può essere schematizzato nella Figura che segue:

Per ogni tonnellata di silicio metallico prodotto si ottengono circa 300 kg di fumo di silice. La quantità di fumo di silice disponibile è relativamente modesta per le attuali esigenze delle costruzioni in calcestruzzo: essa non arriva a 1 milione di tonnellate/anno in Europa più

Nord America dove si produce la maggior parte di leghe al silicio. La scarsa disponibilità, unitamente alla forte richiesta di questo materiale per le eccellenti caratteristiche ottenibili nei calcestruzzi, spiegano le ragioni per le quali il prezzo del fumo di silice ha raggiunto valori

che superano di molto il prezzo del cemento (da due a otto volte di più a seconda della qualità e dei trattamenti subiti).

I primi esperimenti sull’impiego del fumo di silice nel calcestruzzo sono stati fatti in Norvegia all’inizio degli anni ’50 del secolo scorso. Solo a metà degli anni ‘70, però, sono iniziate le prime applicazioni pratiche sull’uso del fumo di silice nelle malte e nei calcestruzzi.

Le principali caratteristiche del fumo di silice sono:

1. composizione chimica;

2. composizione mineralogica;

3. distribuzione granulometrica;

4. morfologia.

1. Composizione chimica

Chimicamente il fumo di silice è in prevalenza costituito da silice (SiO2) la cui percentuale può variare da circa l’85% fino al 98%. Gli altri costituenti minori (ossidi di alluminio, ferro, calcio, magnesio, ecc.) possono essere presenti in quantità più o meno trascurabili a seconda del tipo di lega al silicio prodotta (silicio puro, lega ferro-silicio, lega ferro-cromo-silicio, ecc.).

I colori del fumo di silice dipendono dai residui di particelle carboniose (nettamente minori, però, a quelle presenti nella cenere volante), dalle tracce di ferro, e dal processo impiegato che prevede il recupero del calore dai fumi prima che questi passino in un filtro a sacco dal quale si ricava la polvere di silice.

Rispetto alla cenere volante, il fumo di silice si presenta come un materiale molto più ricco in silice (circa il doppio) e quindi, da questo punto di vista, più efficace come materiale pozzolanico.

2. Composizione Mineralogica

Il fumo di silice è mineralogicamente un materiale completamente amorfo. Qualsiasi composto cristallino – rilevabile sia pure in misura ridotta nel diffrattogramma ai raggi X (←) della cenere volante (←) è completamente assente nel diffrattogramma del fumo di silice. Si osserva soltanto una banda diffusa a circa 19-24°C tipica della silice amorfa. Anche da questo punto di vista, il fumo di silice si presenta potenzialmente come un materiale ad altissima attività pozzolanica (←).

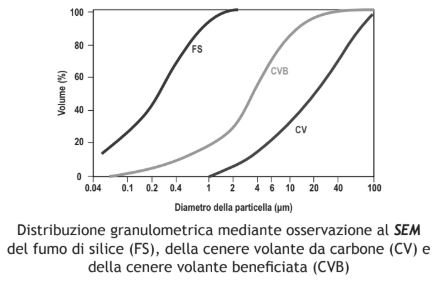

3. Distribuzione granulometrica

Le particelle di fumo di silice sono comprese all’incirca tra 0,05 e 0,5 μm con un diametro medio di 0.1-0.2 μm. Si tratta, quindi di un materiale in polvere molto più fine sia del cemento che della cenere volante (←) normale o cenere volante beneficiata (←) come è mostrato nella figura che segue dove le distribuzione granulometrica è stata determinata conteggiando una per una la dimensione delle particelle osservate al microscopio elettronico a scansione (←), noto come SEM (Scanning Electronic Microscopy):

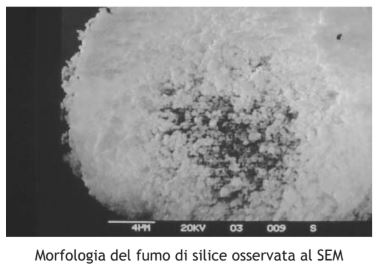

Mentre per la cenere volante (e anche per il cemento) la distribuzione granulometrica ricavabile attraverso un’osservazione al microscopio elettronico coincide con quella misurata con la granulometria laser, per il fumo di silice, invece, la dimensione dei granuli determinata con il granulometro laser appare decisamente più grossa (circa 10 volte) di quella direttamente osservabile con l’osservazione al microscopio elettronico. L’osservazione al microscopio elettronico del fumo di silice indica che esso si presenta come un insieme di sferette raggruppate

per formare degli aggregati. La dimensione delle singole sferette varia tra qualche centesimo e qualche decimo di μm, mentre quella degli aggregati può arrivare a diverse decine di μm come è mostrato nella Figura che segue:

Questa microscopia mostra un aggregato costituito da “grappoli” di sferette, pressoché vuoto nella zona centrale così da apparire come una “nuvola” di polvere. Con la tecnica del granulometro laser si determina la dimensione dei vari aggregati, mentre solo con il microscopio elettronico è possibile cogliere, oltre che la morfologia, anche la reale distribuzione granulometrica delle sferette che formano il grappolo.

I legami tra sferetta e sferetta all’interno del grappolo sono molto tenui, e l’agitazione meccanica del materiale, allorquando si miscela il calcestruzzo, rompe i legami superficiali tra sferette e trasforma il fumo di silice in un materiale finissimo.

L’area superficiale specifica del fumo di silice (15-20 m2/g) è decisamente più elevata di quella delle ceneri volanti (0,3-0,6 m2/g). L’enorme sviluppo superficiale, corrispondente alla piccolissima dimensione dei granuli, comporta anche una massa volumica in mucchio molto

bassa (da 0,2 kg/l per il materiale sciolto a 0,5 kg/l per il materiale compattato), pur essendo la massa volumica assoluta (2,2 kg/l) quasi identica a quella della cenere volante. In sostanza, nel volume in mucchio del fumo di silice tra le singole particelle di 0,05-0,5 μm rimane occluso un’enorme volume di aria che rende apparentemente leggero questo materiale nonostante la densità assoluta relativamente elevata. All’interno del calcestruzzo, però, il volume realmente occupato dalle particelle di fumo di silice è quello calcolabile della massa volumica assoluta, poiché l’aria occlusa tra le particelle di fumo di silice verrà espulsa e riempita dall’acqua d’impasto.

Il grande volume in mucchio e la ridottissima dimensione dei granuli pongono qualche problema nel trasporto e nella movimentazione (per la polverosità dell’ambiente) del fumo di silice. Per ridurre questi inconvenienti si può ricorrere all’impiego del fumo di silice o sotto forma di granuli addensati con una piccola aggiunta di acqua seguita da miscelazione (fumo di silice pellettizzato (←) o fumo di silice densificato (←) oppure sotto forma di sospensioni acquose al 50%: slurry al fumo di silice (←). Quest’ultima forma, però, non risolve completamente i problemi del trasporto perché per ogni tonnellata di fumo di silice occorre trasportare anche una tonnellata d’acqua.

4. Morfologia

L’osservazione al microscopio elettronico indica che il fumo di silice si presenta come un insieme di sferette raggruppate per formare degli aggregati. La dimensione delle singole sferette varia tra qualche centesimo e qualche decimo di μm, mentre quella degli aggregati di queste sferette può arrivare a diverse decine di μm.

Tenendo conto delle caratteristiche precedentemente illustrate, il fumo di silice è potenzialmente un materiale ed elevatissima attività pozzolanica; infatti, si presenta come un:

● materiale quasi esclusivamente siliceo (SiO2 > 85%);

● completamente amorfo;

● di ridottissime dimensioni (0,05-0,5 μm);

● di forma sferica.

La sfericità e la ridotta dimensione delle particelle conferisce al fumo di silice anche notevoli proprietà fillerizzanti: le particelle, possono cioè allocarsi nei vuoti interstiziali esistenti tra i granuli di cemento riducendo — anche in assenza della reazione pozzolanica — la microporosità

tipica della pasta di cemento. Questa caratteristica rende il fumo di silice un materiale indispensabile per produrre calcestruzzi ad elevatissime prestazioni meccaniche come il DSP (←) e l’RPC (←).

Caratteristiche tecnico-economiche del fumo di silice

Salvo casi eccezionali, il fumo di silice è sempre usato come ingrediente aggiunto alle altre materie prime del calcestruzzo nella centrale di betonaggio (←) e non in cementeria per produrre il cemento Portland al fumo di silice CEM D (←). Le ragioni di questo univoco impiego dipendono fondamentalmente dal costo relativamente elevato del fumo di silice, cosicché se ne riserva l’uso

a calcestruzzi con particolari proprietà; inoltre, a differenza delle ceneri volanti, le caratteristiche del fumo di silice sono abbastanza costanti (per composizione chimica, finezza, ecc.) sia da fornitura a fornitura di un’unica sorgente d’approvvigionamento, sia variando la sorgente

stessa, cosicché non sono necessari quei controlli più facilmente organizzabili in cementeria, richiesti invece per prodotti di qualità non molto costante.

Per la resistenza meccanica (←) del calcestruzzo con cemento sostituito in centrale di betonaggio dal 10% di fumo di silice si può arrivare fino a superare 100 MPa ->vedi Resistenza meccanica del calcestruzzo confumo di silice.

Riassumendo, quindi, il fumo di silice è caratterizzato da:

● costo: relativamente elevato;

● costanza di qualità: buona;

● modalità di aggiunta: in sostituzione del cemento;

● luogo di aggiunta: centrale di betonaggio;

● impiego: per calcestruzzi speciali.

Come anche la cenere volante, il fumo di silice modifica le proprietà del calcestruzzo fresco:

● lavorabilità (←) e acqua di impasto (←);

● bleeding (←), segregazione (←) e tixotropia (←);

● reattività con gli additivi fluidificanti (←) e gli additivi superfluidificanti (←);

● reattività con gli additivi aeranti (←);

● tempi di presa (←).

Di seguito sono esaminate queste proprietà.

Lavorabilità e acqua di impasto

A differenza di quanto si verifica con la cenere volante, la presenza di fumo di silice comporta sempre un aumento della richiesta d’acqua per ottenere una certa lavorabilità. Il diverso comportamento è da mettere in relazione con l’enorme sviluppo superficiale del fumo di silice (15-20 m2/g) derivante dalla ridottissima dimensione delle sue particelle (0,05-0,5 μm).Per piccole

percentuali di fumo di silice (< 5%) non si ha un significativo incremento nell’acqua d’impasto, ma sostituzioni di cemento maggiori del 5% fanno aumentare significativamente la richiesta d’acqua per ottenere una certa lavorabilità. Un comportamento che fa eccezione a questa regola generale è rappresentato dai calcestruzzi magri (meno di 150 kg/m3 di cemento): in questo caso

aggiunte di fumo di silice fino al 10% del cemento migliorano la coesione e fanno anche diminuire la richiesta d’acqua.

Bleeding (←), segregazione (←) e tixotropia (←).

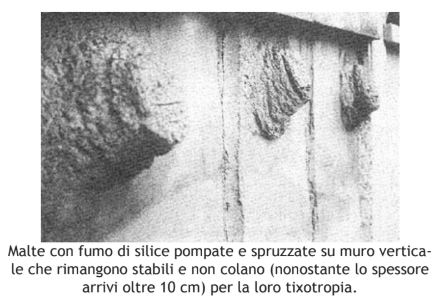

Gli inconvenienti di bleeding e segregazione sono facilmente rimovibili con l’impiego di fumo di silice. L’aggiunta del fumo di silice trasforma questi conglomerati in calcestruzzi tixotropici (←), capaci cioè di essere molto fluidi in movimento e viscosi in riposo. Da un punto di vista pratico, un impasto tixotropico è molto adesivo (cioè “appiccicoso”), oltre che coesivo, quando è in riposo

e diventa fluido se in movimento. Questa proprietà è particolarmente vantaggiosa nell’applicazione delle malte o dei betoncini (←) a spruzzo su pareti verticali.

Anche piccole quantità di fumo di silice (5%) consentono di poter pompare facilmente gli impasti freschi di cemento che, una volta spruzzati su parete verticale, non “colino” ed aderiscano perfettamente anche se applicati in spessore rilevante (5-10 cm) come è mostrato in questa Figura:

Da un punto di vista scientifico la tixotropia può essere valutata attraverso un viscosimetro reologico a cilindri coassiali registrando la tensione di scorrimento applicata in funzione del gradiente di scorrimento (D). -> vedi Reologia degli impasti cementizi freschi.

La pasta di cemento senza additivo e fumo di silice si comporta come un fluido plastico, che diventa meno viscoso e quasi newtoniano, in presenza di superfluidificanti.

In presenza del solo fumo di silice, pur aumentando il rapporto a/c (←) aumenta enormemente il limite di scorrimento necessario a vincere l’attrito iniziale del sistema. In presenza di fumo di silice e superfluidificante, senza modificare il rapporto a/c aumenta la tixotropia, ma il sistema diventa molto fluido in movimento.

Reattività con gli additivi fluidificanti e superfluidificanti

Poiché l’introduzione del fumo di silice comporta un aumento della richiesta d’acqua, è necessario controbilianciare quest’effetto con additivi fluidificanti o superfluidificanti. Se si impiega un fluidificante a base di ligninsolfonato (←) occorre un dosaggio non superiore a 0.6% del legante per il ripristino della lavorabilità purché il fumo di silice non superi il 10% di sostituzione del cemento; con dosaggi maggiori dell’additivo si registra un indesiderabile effetto ritardante. Con un additivo superfluidificante naftalinico PNS (←) il dosaggio arriva fino al 3.5% del legante con quantitativi di fumo di silice fino al 30% di sostituzione del cemento. Se si passa ad un additivo superfluidificante policarbossilico (←) molto più efficace è sufficiente un dosaggio di 1,5% sul legante per ripristinare la lavorabilità iniziale del calcestruzzo con 30% di fumo di silice in sostituzione del cemento.

Reattività con gli additivi aeranti

Analogamente a quanto si verifica con la cenere volante, anche con il fumo di silice è necessario aumentare il dosaggio degli additivi aeranti (←) per inglobare un determinato volume di aria in funzione del diametro massimo (←) dell’inerte quando si debbono produrre calcestruzzi resistenti al gelo -> vedi Classe di esposizione XF.

Tuttavia, l’incremento di additivo aerante è più regolare (nel senso che non dipende molto dal tipo di fumo di silice) e dipende, invece, significativamente dalla presenza o meno di additivo superfluidificante, oltre che dal quantitativo di fumo di silice.

Tempi di presa (←). A parità di acqua di impasto, se il fumo di silice sostituisce una parte del cemento si ha un ritardo nei tempi di presa che riflette la “diluizione” del cemento e l’aumento del rapporto a/c; se, invece, il fumo di silice è aggiunto al calcestruzzo senza ridurre il cemento non si registra una significativa variazione nei tempi di presa.

Per quanto attiene le proprietà del calcestruzzo indurito in presenza di fumo di silice, sia l’attività pozzolanica molto elevata, che le proprietà fillerizzanti, fanno del fumo di silice un materiale unico per incrementare la resistenza meccanica (←), per ridurre la permeabilità all’acqua (←) e per migliorare quindi la durabilità (←) del calcestruzzo per la maggiore resistenza offerta alla penetrazione di tutti gli agenti aggressivi ambientali ed in particolare alla penetrazione dei cloruri (←). Tuttavia, occorre tener conto che proprio l’elevatissima area superficiale del fumo di silice (15-20 m2/g) —conseguenza della ridottissima dimensione particellare (0,05-0,5 μm)— comporta un’elevata richiesta d’acqua nella produzione del calcestruzzo, che deve essere necessariamente ridotta con l’uso di superfluidificanti se non si vogliono vanificare tutte le potenziali caratteristiche tecniche sopra descritte.

L’accoppiata del fumo di silice con un additivo superfluidificante (←) possibilmente di tipo PC (←) rappresenta una delle innovazione straordinarie nella produzione di calcestruzzi ad alte prestazioni che includono: calcestruzzi ad alta resistenza (←), RPC (←), calcestruzzi autocompattanti (←).