Gli additivi per calcestruzzo – Capitolo 10

Capitolo X – Additivi idrorepellenti

10.1 PRODOTTI IDROREPELLENTI

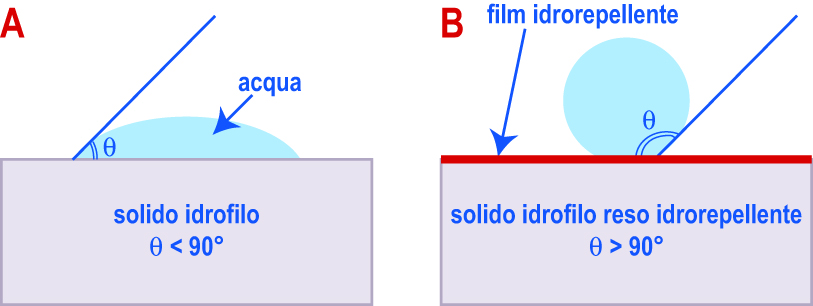

Sono definiti idrorepellenti quei prodotti che, applicati sulla superficie di materiali affini all’acqua (come il calcestruzzo, la pietra o il mattone), sono capaci di modificarne radicalmente il carattere da idrofilo in idrofobo. In sostanza, le superfici trattate con prodotti idrorepellenti tendono a respingere l’acqua grazie a una modifica dell’angolo di contatto (θ) tra acqua e materiale da θ < 90° a θ >90° per effetto di uno strato di molecole idrorepellenti depositate sulla superficie come è schematicamente mostrato in Fig. 10.1.

Fig. 10.1 – Conformazione di una goccia d’acqua prima (A) e dopo (B) l’applicazione di un prodotto idrorepellente su un materiale

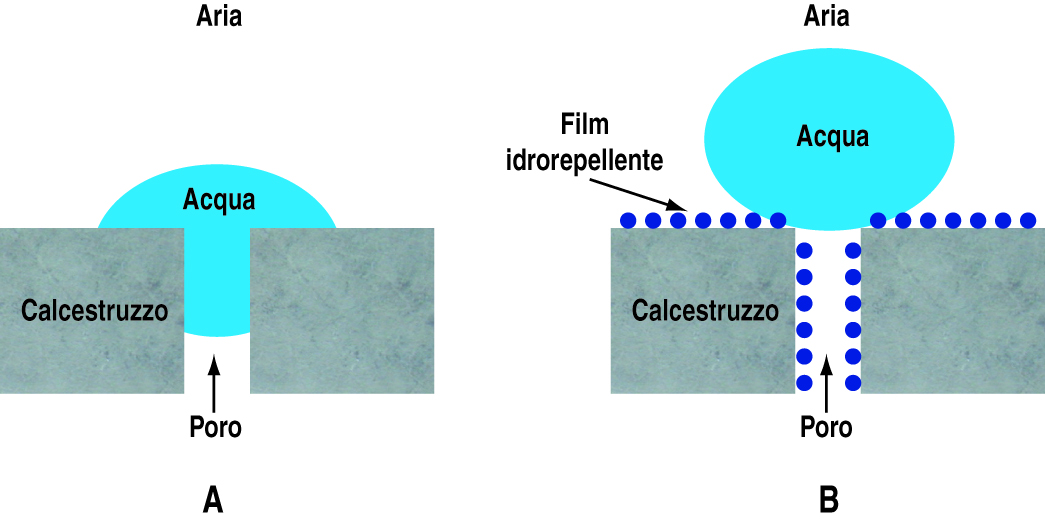

Quest’azione risulta particolarmente efficace se il prodotto idrorepellente è applicato non solo sulla superficie ma anche su quella interna dei pori capillari mediante assorbimento da parte del materiale preventivamente asciugato per favorir la suzione capillare del prodotto idro-repellente come è schematicamente mostrato nella Fig. 10.2 (1).

La Fig. 10.3 mostra un esempio pratico della goccia d’acqua applicata sulla superficie di un calcestruzzo normale e su quella trattata con un prodotto idrorepellente grazie al quale la goccia d’acqua assume una conformazione sferica per minimizzare il contatto con il calcestruzzo.

L’azione dei prodotti idrorepellenti nei confronti dell’assorbimento dell’acqua può essere tuttavia modificata se l’acqua a contatto con il calcestruzzo è sottoposta a una pressione che spinge l’acqua dentro i pori del calcestruzzo. Pertanto, il trattamento con idrorepellenti può essere efficace nel bloccare l’ingresso dell’acqua dentro il calcestruzzo se il materiale è in contatto con un terreno umido o è esposto all’azione dell’acqua piovana, ma non è in grado di bloccare la penetrazione dell’acqua dentro il calcestruzzo se esiste un battente d’acqua che crea una pressione idraulica, come si verifica per esempio in un serbatoio o in una diga. In questi casi, più che un trattamento superficiale con prodotti idrorepellenti, funzionano bene i prodotti capaci di sigillare i pori aperti verso la superficie a vista: sono pertanto preferibili le resine epossidiche o poliuretaniche o anche i rivestimenti bituminosi per impedire l’accesso dell’acqua in pressione dentro una struttura in calcestruzzo.

Fig. 10.2 – Una goccia d’acqua viene naturalmente assorbita (P < 0) dai pori del calcestruzzo (A); la stessa goccia d’acqua è respinta dalla superfi cie trattata con idrorepellente ed occorre applicare una pressione (P> 0) per l’intrusione dell’acqua dentro i pori (B)

Fig. 10.3 – La goccia d’acqua è assorbita dal calcestruzzo non trattato (a sinistra) e respinta dal calcestruzzo idrofobizzato con un prodotto idrorepellente (a destra)

10.2 ADDITIVI IDROREPELLENTI

Gli stessi prodotti idrorepellenti, applicati sulla superficie del calcestruzzo indurito per mutarne la natura da idrofila in idrofoba, possono essere impiegati come additivi da aggiungere al calcestruzzo fresco insieme agli altri ingredienti (2). Con questo tipo di impiego i prodotti idrorepellenti conferiscono il loro carattere idrofobizzante a tutta la massa del calcestruzzo e non solo alla superficie.

Gli additivi idrorepellenti sono spesso commercialmente presentati in modo improprio come additivi impermeabilizzanti, i quali sono in realtà basati sugli additivi riduttori di acqua (Capitolo II) grazie ai quali si può ridurre l’acqua d’impasto ed il rapporto acqua/cemento (Fig.2.4.B), e quindi diminuire la porosità capillare della pasta di cemento, possibilmente in combinazione con le aggiunte minerali fini come il fumo di silice (Capitolo XIII).

Pertanto, in un calcestruzzo, in classe di esposizione XC4 o XS4 o XF4 – che debba resistere alla penetrazione di agenti aggressivi capaci di corrodere le barre di armatura – deve essere impiegato un additivo impermeabilizzante basato sulla riduzione del rapporto acqua/cemento piuttosto che un additivo idrorepellente. In sostanza, la differenza tra additivo idrorepellente e additivo impermeabilizzante riduttore della porosità grazie al minor rapporto acqua/cemento è la stessa che passa tra trattamento superficiale idrofobizzante e rivestimento con resina epossidica esaminato nel precedente paragrafo.

10.3 MATERIE PRIME PER GLI ADDITIVI IDROREPELLENTI

I principali prodotti impiegati per gli additivi idrorepellenti sono:

• sali di acidi grassi come l’oleico e lo stearico;

• alchil-alcossi-silani o più semplicemente silani.

I sali di acidi grassi, impiegati esclusivamente in passato prima dell’avvento dei silani, sono fissati su un supporto di materiale in polvere (come il talco o sabbia finissima) e pertanto il dosaggio raccomandato dal produttore dipende dalla percentuale di sostanza idrorepellente nella polvere.

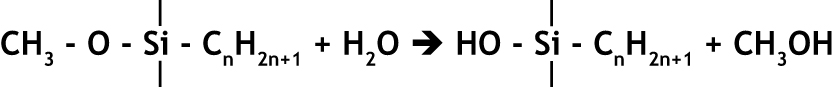

Gli additivi idrorepellenti a base di silani sono prevalentemente basati su alchil-metossi-silani con il gruppo alchilico -CnH2n+1 formato dall’etile -C2H5 o dal propile -C3H7. Essi sono impiegati in misura dell’1% sul peso del cemento. Il loro funzionamento è basato sull’idrolisi del gruppo metossico (CH3-O-Si-) che liberaalcol metilico (CH3OH) e forma il gruppo HO-Si- secondo la reazione [10.1]:

Il gruppo HO-Si-CnH2n+1 così formatosi attraverso la reazione [10.1] può essere fissato sulla superficie delle particelle di cemento idratato attraverso il gruppo idrofilo HO-, mentre il gruppo alchilico (–CnH2n+1) idrofobo si orienta sulla parte esterna delle particelle di cemento idratato e respinge il contatto con l’acqua.

I principali limiti o inconvenienti derivanti dall’impiego degli additivi idrorepellenti sono:

– non possono essere impiegati se il calcestruzzo verrà in contatto con acqua in pressione capace di penetrare il materiale ancorché reso idrofobo;

– soprattutto a dosaggi elevati si verificano ritardi nell’idratazione del cemento con conseguenti ritardi nella presa e nell’indurimento iniziale;

– inglobamento di macrobolle d’aria che penalizzano la resistenza meccanica senza alcun giovamento per la resistenza alla formazione di ghiaccio.

Questi inconvenienti possono essere in gran parte superati grazie ad un’accorta formulazione degli additivi che può arrivare anche a stravolgere la semplice azione idrofobizzante.

Per esempio, alcuni produttori disperdono i prodotti silanici in una soluzione acquosa di superfluidificante a base policarbossilica (Capitolo II) per combinare la caratteristica di idrorepellenza con quella di una discreta riduzione nell’acqua d’impasto: in questo caso i prodotti così formulati agiscono da veri e propri additivi impermeabilizzanti. Un effetto analogo può essere raggiunto fissando i prodotti silanici su una polvere pozzolanica, come per esempio la cenere volante (Capitolo XIII), capace di riempire i pori capillari riducendone il volume.

Per contrastare gli effetti di ritardo sulla presa e sull’indurimento iniziale del cemento, i prodotti silanici possono essere mescolati con additivi acceleranti della presa o dell’indurimento (Capitolo IV).

Per annullare la formazione delle macrobolle d’aria i prodotti silanici possono essere mescolati con agenti anti-schiuma a base di siliconi o di polieteri o di tributilfosfato (3).

BIBLIOGRAFIA

(1) M. Collepardi, S. Collepardi, J.J. Ogoumah Olagot. F. Simonelli e R. Troli, Diagnosi del degrado e restauro delle strutture in C.A, Edizioni Tintoretto, Villorba, pg. 269, (2010)

(2) N. P. Mailvaganan, Miscellaneous Admixtures, in Chapter 9 of Concrete Admixtures Handbook, Editor V. S. Ramachandran, Noyes Publication, Park Ridge, Second edition,(1995)

(3) G. Mantegazza e A. Gatti, Ruolo dei disaeranti negli additivi a base di policarbossilato applicato al calcestruzzo leggero fibro-rinforzato, Enco Journal N. 49, pp-15-19,(2010)