Il nuovo calcestruzzo – Calcestruzzo Autocompattante

Capitolo XVIII

L’assenza di segregazione e bleeding, anche con una fl uidità molto elevata (slump flow >800 mm), è conseguita con l’ausilio di prodotti coesivizzanti molto efficaci: la silice amorfa colloidale (UFACS, Fig. 7.4, § 7.2.2) ed il fumo di silice (§ 17.2), prodotto inorganico largamente impiegato anche in passato nel settore delle malte tixotropiche industriali, e soprattutto gli agenti modici catori di viscosità di natura organica (K.H.Khayat e Z. Guizani, “Use of viscosity- modifying admixture to enhance stability of fl uid concrete”, ACI Materials Journal, 1997, Vol. 94, No 4, pp 332-340). Questi rappresentano indubbiamente il progresso più signifi cativo per conseguire la massima stabilità, viscosità e coesione degli SCC in riposo (assenza di segregazione), e di elevata fl umidità degli stessi calcestruzzi in movimento per caduta libera o per movimentazione nella pompa.

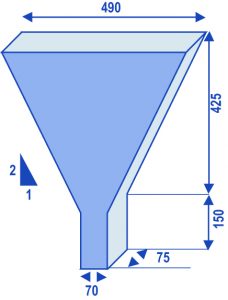

Fig. 18.6 – Dimensioni (in mm) dello strumento per il V-funnel test

Questo comportamento tipico degli impasti tixotropici è conseguito con l’ausilio di polimeri in gran parte di origine naturale (bio-polimeri), ancorché sottoposti a trattamenti artifi ciali (V.A. Ghio, J.M. Monteiro ed O.E. Giørv, “Effect of polysaccharide gums on fresh concrete properties” , ACI Materials Journal, 1994, Vol. 91, No 6, pp 602-606). Oltre ai prodotti a base di cellulosa modifi cata, i bio-polimeri naturali più effi caci sono: Welan, Rhamsan, Xanthan e Gellan (G. Robinson, C.E. Manning ed E.R. Morris, “Conformation and physical properties of the bacterial polysaccharides gellan, welan and rhamsan”, Food Polymers, Gels, Colloids, 1991, Special publication, R. Soc., Vol. 82 pp 22-33). Si tratta di polisaccaridi “costruiti” con l’ausilio di batteri. Tra questi prodotti, il Welan (Fig. 18.7) risulta attualmente uno dei più efficaci.

Fig. 18.7 – Composizione chimica del bio-polimero Welan

Per quanto attiene lo studio della passing ability, l’SCC viene fatto passare attraverso delle “scatole” (L-box) munite di armature metalliche orizzontali (Fig. 18.8A) o verticali (Fig. 18.8B) registrando l’avanzamento del materiale, l’eventuale arresto (blocking) ed il tempo impiegato per il completo percorso.

Fig. 18.8A – L-box con armatura orizzontale Fig. 18.8B – L-box con armatura verticale

È da prevedere che l’impiego degli SCC in futuro rappresenterà una grande rivoluzione nella progettazione e nella esecuzione pratica per le minori restrizioni progettuali e pratiche, e per una razionalizzazione del sistema costruttivo.

Vale, però la pena di segnalare alcuni aspetti esecutivi circa la utilizzazione dell’SCC: in particolare è molto importante l’organizzazione logistica del cantiere e la fornitura simultanea del calcestruzzo da più autobetoniere (Fig. 18.3) o comunque un fl usso continuo del materiale per realizzare strutture monolitiche senza riprese di getto; inoltre, per i getti entro casseri è molto importante l’impiego di casseforme robuste (per evitare la deformazione sotto l’azione di una maggiore pressione idraulica del calcestruzzo, che si comporta quasi come un liquido) e prive di perdite in corrispondenza dei giunti.

D’altra parte, la creatività dei progettisti, e soprattutto degli Architetti, potrà realizzarsi attraverso nuove forme, molto complesse (non realizzabili con i calcestruzzi tradizionali) e con la possibilità anche di scegliere un materiale colorato, levigato, ed impreziosito in superfi cie come se fosse un marmo, tutto da progettare nella struttura, nella forma e nel colore.

Altri aspetti positivi nell’impiego dell’SCC sono:

• una migliore produttività dell’impresa che può ridurre signifi cattivamente i tempi ed i costi dei getti con analoghe conseguenze sui tempi e sui costi di tutta l’opera;

• un miglioramento delle condizioni di lavoro per gli operai, sempre meno attratti dalle condizioni di lavoro sui cantieri, dove la vibrazione del calcestruzzo rappresenta uno degli aspetti meno gratifi canti per la fatica dell’operazione e per alcune tipiche malattie che ne derivano: sordità e le cosiddette “dita bianche” per chi ha difetti di circolazione del sangue;

• un miglioramento nella omogeneità nel calcestruzzo in opera che, per grado di compattazione (§ 6.5) e per resistenza meccanica può realisticamente eguagliare le corrispondenti prestazione dei provini prelevati in corso d’opera.

18.4 PROPORZIONAMENTO DEGLI SCC

I suggerimenti per realizzare razionalmente gli SCC si basano sui seguenti principi:

a) per garantire la mobilità del calcestruzzo il volume di aggregato grosso (con diametro massimo di 25 mm e preferibilmente di 15 mm) non deve superare il volume di 340 L per 1 m3 di calcestruzzo, questa scelta facilita anche la capacità di passare attraverso armature metalliche vicine;

b) per garantire coesione all’impasto fl uido, il volume di parti fi ni (cemento + cenere + calcare macinato + fumo di silice) deve essere compreso tra 170 e – 318 – 200 L/m3; questo quantitativo di pasta, in eccesso rispetto ai calcestruzzi tradizionali, avvolge i granuli di inerte riducendone la reciproca collisione e quindi il fenomeno del blocking;

c) per garantire un rapido movimento dell’SCC , il volume di acqua diviso il volume di parti fi ni deve essere compreso tra 0,85 e 1,20: se si riduce troppo l’acqua grazie all’impiego dei superfl uidifi canti, l’SCC , si muove lentamente come un fl uido “mieloso” e troppo appiccicoso;

d) per garantire una conservazione delle proprietà reologiche tipiche dell’SCC è necessario impiegare additivi superfl uidifi canti a base acrilica (Fig. 13.23) con un dosaggio di circa 1-1,5%;

e) per ridurre il bleeding e la segregazione al minimo, è necessario impiegare un agente modifi catore di viscosità (Viscosity Modifying Agent, VMA, Fig.18.6) soprattutto laddove ci siano variazioni incontrollate di umidità negli aggregati o tentazioni di riaggiungere acqua al momento del getto (§ 5.3).

18.5 APPLICAZIONI DI SCC

In linea di massima, l’impiego dell’SCC diventa pressoché indispensabile per il getto di strutture ad alta densità di armature metalliche (Fig. 18.9 – 18.10) soprattutto se riferite a strutture di forma e geometria molto complessa in opere architettoniche di grande valore (M.Collepardi, G.Marchese, M.Odoardi, “Il calcestruzzo 3-SC per il MAXXI di Roma,” Enco Journal N. 40, 2008; disponibile su www.enco-journal.com > Gli ultimi numeri > N. 40).

Tuttavia l’impiego dell’SCC può rivelarsi per l’impresa vantaggioso, dal punto di vista della produttività sul cantiere, anche per getti di strutture relativamente facili e facilmente accessibili per il fl usso del conglomerato, come è mostrato negli esempi delle Fig. 18.11 e 18.12.

In questo paragrafo sono presentate alcune tipiche applicazioni dell’ACC nel

Fig. 18.10 – Muro alto e curvo, del MAXXI, Roma, privo di giunti di contrazione per l’impiego di agente espansivo e di additivo SRA (Giuseppe Marchese, Calcestruzzi SpA)