Mix-design del calcestruzzo

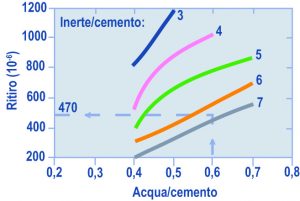

Mix-design è letteralmente il “progetto della miscela“; più estesamente è il “calcolo della composizione del calcestruzzo a partire dalle prestazioni richieste (lavorabilità, resistenza meccanica, durabilità, ecc.) e dalle caratteristiche delle materie prime disponibili (cemento, inerti, additivi)“. Secondo una corretta accezione del termine, il mix-design si basa su alcune correlazioni sperimentali esistenti tra la composizione del calcestruzzo, da una parte, e le prestazioni del calcestruzzo e le caratteristiche delle materie dall’altra. Le cinque correlazioni fondamentali, illustrate in Fig. 1, sono:1 – il quantitativo di acqua (a), in kg/m3, dipende dalla lavorabilità del conglomerato fresco, oltre che dal tipo di inerte (tondeggiante o frantumato), dalla sua dimensione (diametro massimo), e dalla presenza di additivi (riduttori di acqua e aeranti);2 – il rapporto tra il quantitativo di acqua e quello di cemento che occorre adottare – rapporto a/c – dipende dalla resistenza meccanica del conglomerato indurito (Rck), oltre che dal tipo e dalla classe del cemento;3 – il rapporto a/c che occorre adottare dipende anche dalla durabilità del conglomerato indurito in relazione al grado di aggressione ambientale (classe di esposizione) cui la struttura è esposta;4 – noto il valore di a (attraverso la correlazione 1) e calcolato il valore di c (attraverso il valore di a e quello di a/c, quest’ultimo in base alle correlazioni 2 e 3) si calcola il volume di inerte Vi per differenza attraverso un bilancio di volume sottraendo al volume del calcestruzzo Vcls, quelli degli altri ingredienti Va, Vc e Va‘, (rispettivamente i volumi di acqua, cemento ed aria: i primi due sono calcolati dalle masse a e c attraverso le corrispondenti masse volumiche, il terzo Va‘ è ricavato sperimentalmente in base al diametro massimo dell’inerte (Dmax);5 – il volume Vi dell’inerte totale viene ripartito in quello dei singoli inerti (per esempio sabbia e ghiaia) in base alle curve granulometriche di questi ultimi rispetto alla curva ottimale prescelta (Fuller, Bolomey, ecc.). I volumi di sabbia (Vs) e di ghiaia (Vg) così ottenuti vengono convertiti nelle corrispondenti masse (s e g) moltiplicando i volumi per le corrispondenti masse volumiche ms ed mg.Nei paragrafi che seguono vengono illustrate le cinque correlazioni soprammenzionate. Fig. 1 – Schematizzazione del processo di mix-design attraverso cinque correlazioni

Fig. 1 – Schematizzazione del processo di mix-design attraverso cinque correlazioni

LAVORABILITÀ, ACQUA, INERTE, ADDITIVI

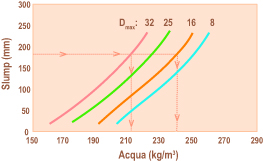

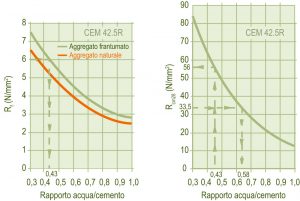

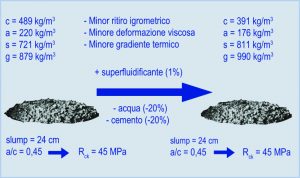

La correlazione I è illustrata nella Fig. 2 e mostra come all’aumentare della lavorabilità richiesta (in termini di slump) occorre proporzionalmente aumentare il quantitativo di acqua di impasto (a). Tuttavia esistono diverse curve di correlazione tra slump ed a, a seconda del diametro massimo. In altre parole, fissato lo slump richiesto (per esempio 180 mm), la quantità di acqua a, che occorre impiegare per conseguire questa lavorabilità, è tanto minore quanto più grosso è l’inerte: infatti, aumentando il diametro massimo (Dmax), si riduce l’area superficiale specifica dell’inerte e quindi l’acqua necessaria per bagnare la superficie; per esempio, per ottenere un calcestruzzo con uno slump di 180 mm, occorrono 240 kg/m3 oppure 210 kg/m3 di acqua a seconda che il diametro massimo dell’inerte è 16 oppure 32 mm rispettivamente (Fig. 2). Fig. 2 – Influenza del diametro massimo (Dmax) dell’inerte sulla correlazione slump-acqua di impasto.In realtà, a parità di Dmax, la quantità d’acqua che occorre impiegare per confezionare un calcestruzzo con un determinato slump, è maggiore se si utilizza un inerte frantumato dal contorno irregolare piuttosto che un inerte alluvionale dal contorno tondeggiante: infatti, a parità di dimensione, un inerte dal contorno irregolare, rispetto a quello dal contorno tondeggiante, presenta un attrito maggiore nei confronti della matrice cementizia e richiede, quindi, un maggior quantitativo di acqua per conseguire la stessa lavorabilità, cioè la stessa mobilità, del calcestruzzo fresco. Pertanto, i valori medi di acqua di impasto riportati in Fig. 2 debbono essere aumentati di 10 kg/m3 se si tratta di inerti frantumati dal contorno irregolare, e diminuiti di 10 kg/m3 se si tratta di inerti alluvionali dal contorno tondeggiante.La Fig.2 mostra, come si è visto, la variazione dello slump con il quantitativo di acqua di impasto (a) per un determinato inerte (tipo e diametro massimo).Se, però, si impiegano alcuni additivi, si riduce il quantitativo di acqua richiesto per ottenere un determinato slump con un certo inerte. La riduzione di acqua di impasto è funzione del tipo e dosaggio di additivo. Queste sono alcune tipiche riduzioni espresse in percentuale rispetto ai quantitativi di acqua mostrati in Fig. 2:5% se si impiega un additivo aerante (0.04-0.06% sul cemento), in caso di esposizione del calcestruzzo ai cicli di gelo-disgelo;8% se si impiega un additivo fluidificante (0.3-0.4% sul cemento);20% se si impiega un additivo superfluidificante (0.8-1.2% sul cemento);30% se si impiega un additivo iperfluidificante (1.5-2% sul cemento).Per esempio, per confezionare un calcestruzzo con slump di 180 mm il valore di a, in assenza di additivi, è di 200 kg/m3 con un inerte tondeggiante di 32 mm: in presenza di additivo superfluidificante, il valore di a per questo calcestruzzo si riduce del 20% è diventa 160 kg/m3.

Fig. 2 – Influenza del diametro massimo (Dmax) dell’inerte sulla correlazione slump-acqua di impasto.In realtà, a parità di Dmax, la quantità d’acqua che occorre impiegare per confezionare un calcestruzzo con un determinato slump, è maggiore se si utilizza un inerte frantumato dal contorno irregolare piuttosto che un inerte alluvionale dal contorno tondeggiante: infatti, a parità di dimensione, un inerte dal contorno irregolare, rispetto a quello dal contorno tondeggiante, presenta un attrito maggiore nei confronti della matrice cementizia e richiede, quindi, un maggior quantitativo di acqua per conseguire la stessa lavorabilità, cioè la stessa mobilità, del calcestruzzo fresco. Pertanto, i valori medi di acqua di impasto riportati in Fig. 2 debbono essere aumentati di 10 kg/m3 se si tratta di inerti frantumati dal contorno irregolare, e diminuiti di 10 kg/m3 se si tratta di inerti alluvionali dal contorno tondeggiante.La Fig.2 mostra, come si è visto, la variazione dello slump con il quantitativo di acqua di impasto (a) per un determinato inerte (tipo e diametro massimo).Se, però, si impiegano alcuni additivi, si riduce il quantitativo di acqua richiesto per ottenere un determinato slump con un certo inerte. La riduzione di acqua di impasto è funzione del tipo e dosaggio di additivo. Queste sono alcune tipiche riduzioni espresse in percentuale rispetto ai quantitativi di acqua mostrati in Fig. 2:5% se si impiega un additivo aerante (0.04-0.06% sul cemento), in caso di esposizione del calcestruzzo ai cicli di gelo-disgelo;8% se si impiega un additivo fluidificante (0.3-0.4% sul cemento);20% se si impiega un additivo superfluidificante (0.8-1.2% sul cemento);30% se si impiega un additivo iperfluidificante (1.5-2% sul cemento).Per esempio, per confezionare un calcestruzzo con slump di 180 mm il valore di a, in assenza di additivi, è di 200 kg/m3 con un inerte tondeggiante di 32 mm: in presenza di additivo superfluidificante, il valore di a per questo calcestruzzo si riduce del 20% è diventa 160 kg/m3.

RESISTENZA CARATTERISTICA, CEMENTO E RAPPORTO A/C

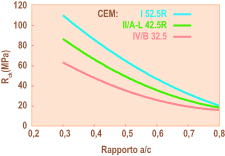

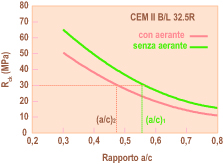

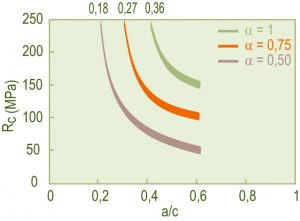

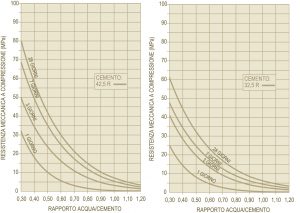

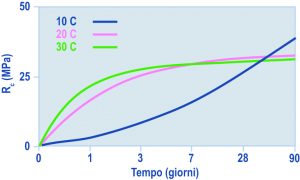

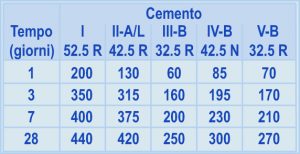

La correlazione 2 è illustrata nella Fig. 3 che mostra come la resistenza caratteristica Rck (controllo di tipo A, Rck = Rcm28-3.5), dove Rcm28 è la resistenza media a 28 giorni in MPa) aumenta al diminuire del rapporto a/c. Fig. 3 – Correlazione della Rck con il rapporto a/c per tre diversi cementi.In realtà la correlazione Rck – a/c (ricavata sperimentalmente misurando la resistenza meccanica media di calcestruzzi con rapporto a/c noto) dipende anche dal tipo e soprattutto dalla classe del cemento impiegato. Nella Fig. 3 sono mostrate, a titolo di esempio, le curve di correlazione Rck – a/c per tre cementi CEM I 52.5R, CEM II A/L 42.5R, CEM IV/B 32.5. In realtà è possibile tracciare una curva per ognuno dei 150 cementi previsti dalla norma UNI – EN 197/1. Tuttavia, tenendo conto delle effettive prestazioni dei vari cementi è possibile raggruppare in pratica tutte le potenziali correlazioni Rck – a/c in tre gruppi; a seconda della classe di resistenza ed indipendentemente dal tipo: una prima per i cementi di classe 52.5 e 52.5R; una seconda per i cementi di classe 42.5 e 42.5R; una terza per i cementi di classe 32.5 e 32.5R.Se, invece, anziché la Rck – che si riferisce a 28 giorni – è presa in considerazione una resistenza meccanica alle brevi stagionature, per esempio per motivi di scasseratura a 1 giorno, allora occorre disporre di altre correlazioni, simili a quelle mostrate in Fig. 3, ma riferite a tempi di stagionatura più brevi.

Fig. 3 – Correlazione della Rck con il rapporto a/c per tre diversi cementi.In realtà la correlazione Rck – a/c (ricavata sperimentalmente misurando la resistenza meccanica media di calcestruzzi con rapporto a/c noto) dipende anche dal tipo e soprattutto dalla classe del cemento impiegato. Nella Fig. 3 sono mostrate, a titolo di esempio, le curve di correlazione Rck – a/c per tre cementi CEM I 52.5R, CEM II A/L 42.5R, CEM IV/B 32.5. In realtà è possibile tracciare una curva per ognuno dei 150 cementi previsti dalla norma UNI – EN 197/1. Tuttavia, tenendo conto delle effettive prestazioni dei vari cementi è possibile raggruppare in pratica tutte le potenziali correlazioni Rck – a/c in tre gruppi; a seconda della classe di resistenza ed indipendentemente dal tipo: una prima per i cementi di classe 52.5 e 52.5R; una seconda per i cementi di classe 42.5 e 42.5R; una terza per i cementi di classe 32.5 e 32.5R.Se, invece, anziché la Rck – che si riferisce a 28 giorni – è presa in considerazione una resistenza meccanica alle brevi stagionature, per esempio per motivi di scasseratura a 1 giorno, allora occorre disporre di altre correlazioni, simili a quelle mostrate in Fig. 3, ma riferite a tempi di stagionatura più brevi.

DURABILITÀ, RAPPORTO A/C ED ARIA INGLOBATA

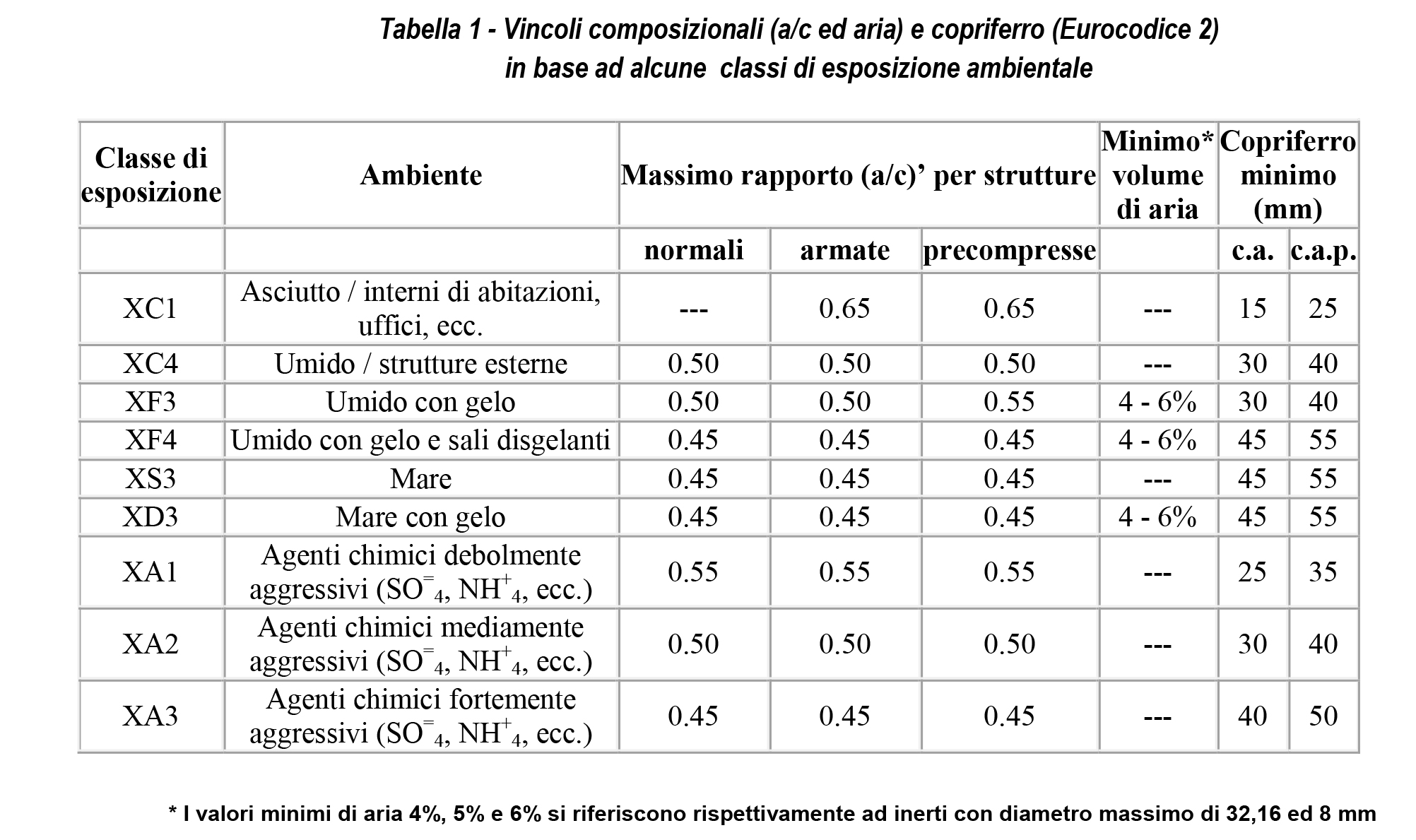

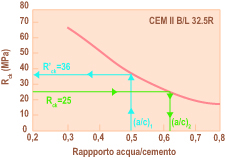

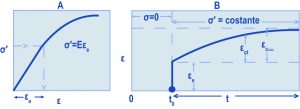

L’assetto normativo, quale emerge dalle nuove regole europee sulla produzione e messa in opera del calcestruzzo, annette un’importanza fondamentale al problema della durabilità: l’impianto logico è incentrato su questi tre punti essenziali che interferiscono pesantemente con il processo di mix-design:1 – classificare gli ambienti in base al loro carattere aggressivo nei confronti del calcestruzzo e/o dei ferri di armatura (classi di esposizione);2 – adottare, conseguentemente, un rapporto a/c tanto più basso quanto maggiore è il livello di aggressione ambientale per predisporre un calcestruzzo impermeabile alla penetrazione degli agenti aggressivi;3 – inglobare aria in forma di microbolle uniformemente distribuite nella matrice cementizia (ed in misura tanto maggiore quanto minore è il diametro massimo dell’inerte) nei calcestruzzi esposti ai cicli di gelo-disgelo.Un altro aspetto fondamentale per la durabilità delle strutture – che non è in relazione con il mix-design, ma piuttosto con il processo esecutivo – è garantire un periodo minimo di stagionatura umida o di protezione dall’evaporazione (3 – 7 giorni) – che deve essere tanto più lungo, quanto più asciutto e freddo è il clima al momento della scasseratura.Tornando ai suddetti tre punti fondamentali per l’interazione della durabilità con la composizione del calcestruzzo, per ragioni di semplicità e brevità espositiva si farà riferimento all’attuale normativa (EN 206). Nella Tabella 1 sono mostrati i valori massimi di a/c e minimi di a‘ (aria, % in volume) in relazione alla classe di esposizione ambientale ed alla tipologia strutturale (normale, armata, precompressa), così come appaiono nella vigente norma europea e nazionale; per ragioni di comodità, sono anche riportati i valori minimi del copriferro per le strutture in c.a. e c.a.p. come previsti dall’Eurocodice 2.Selezionata la classe di esposizione ambientale nella quale l’opera è destinata a sorgere (per esempio 2a), e scelta la tipologia strutturale (per esempio armata), si individua il valore di (a/c)’ – in questo caso 0.60 – che non deve essere superato nel confezionare l’impasto se non si vuole mettere a rischio la durabilità dell’opera. Questo valore va confrontato con il rapporto a/c correlato con la Rck (scelta per ragioni di calcolo strutturale) in base ai grafici di Fig.4. Sono possibili tre situazioni:A) il valore del rapporto acqua-cemento (a/c)’ imposto dai vincoli di durabilità (Tabella 1) coincide con quello (a/c) derivante dalla Rck (Fig. 4): in questo caso non esistono, ovviamente, problemi sulla scelta di a/c e quindi per la prosecuzione del mix-design;B) il valore di (a/c)’ imposto dai vincoli di durabilità è maggiore di quello (a/c) derivante dalla Rck; in questo caso, che si verifica solitamente per valori di Rck elevati, si sceglie, per la prosecuzione del mix-design, il valore di a/c derivante dalla Rck il quale soddisfa anche il vincolo nel rapporto (a/c)’ massimo imposto dalla durabilità;C) il valore di (a/c)’ imposto dalla durabilità è inferiore a quello di (a/c) derivante dalla Rck; in questo caso, che si verifica quasi sempre per valori di Rck bassi o medio-bassi (15-25 MPa), il valore del rapporto acqua-cemento con cui proseguire il mix-design è quello (a/c)’ imposto dalla durabilità, ed il valore di resistenza caratteristica risulterà di fatto più alto (R‘ck) rispetto a quello previsto originariamente (Rck) sulla base di considerazioni meramente strutturali.Quest’ultimo aspetto del problema, che è un punto chiave nel processo di mix-design in relazione alle due proprietà fondamentali del calcestruzzo in servizio (resistenza meccanica e durabilità) è illustrato esemplificativamente nella Fig. 4 dove è riportata la resistenza caratteristica in funzione del rapporto acqua-cemento per un determinato cemento (per esempio CEM II B/L 32.5R). Tabella 1 – Vincoli composizionali (a/c ed aria) e copriferro (Eurocodice 2) in base ad alcune classi di esposizione ambientaleScelto Rck (per es. 25 MPa) si individua a/c (0.63); ma poiché questo è maggiore di (a/c)’ imposto dal vincolo di durabilità (per es. 0.50) occorre, tra i due valori del rapporto acqua/cemento, scegliere il più basso tra i due – cioè 0.50 – in modo da soddisfare sia il requisito di durabilità che quello di resistenza caratteristica. Naturalmente, la effettiva resistenza caratteristica sarà R‘ck =36 MPa > Rck= 25 MPa (inizialmente prevista solo per ragioni strutturali) in virtù del minor rapporto (a/c)’ che si deve adottare per ragioni di durabilità.* I valori minimi di aria 4%, 5% e 6% si riferiscono rispettivamente ad inerti con diametro massimo di 32,16 ed 8 mmNel caso delle classi di esposizione XF3, XF4 e XD3 ai fini della durabilità è previsto un volume minimo di aria (si consulti l’articolo “Gelo e disgelo nel calcestruzzo” sul sito www.encosrl.it è l’ABC del calcestruzzo).

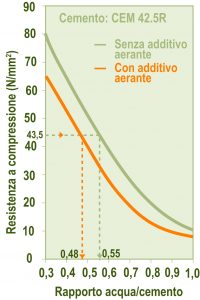

Tabella 1 – Vincoli composizionali (a/c ed aria) e copriferro (Eurocodice 2) in base ad alcune classi di esposizione ambientaleScelto Rck (per es. 25 MPa) si individua a/c (0.63); ma poiché questo è maggiore di (a/c)’ imposto dal vincolo di durabilità (per es. 0.50) occorre, tra i due valori del rapporto acqua/cemento, scegliere il più basso tra i due – cioè 0.50 – in modo da soddisfare sia il requisito di durabilità che quello di resistenza caratteristica. Naturalmente, la effettiva resistenza caratteristica sarà R‘ck =36 MPa > Rck= 25 MPa (inizialmente prevista solo per ragioni strutturali) in virtù del minor rapporto (a/c)’ che si deve adottare per ragioni di durabilità.* I valori minimi di aria 4%, 5% e 6% si riferiscono rispettivamente ad inerti con diametro massimo di 32,16 ed 8 mmNel caso delle classi di esposizione XF3, XF4 e XD3 ai fini della durabilità è previsto un volume minimo di aria (si consulti l’articolo “Gelo e disgelo nel calcestruzzo” sul sito www.encosrl.it è l’ABC del calcestruzzo). Fig.4 – Scelta della effettiva resistenza caratteristica (R’ck) per ragioni di durabilità(Tabella 1), occorre prevedere l’impiego di un additivo aerante e modificare la correlazione resistenza meccanica – rapporto a/c (Fig. 5) per tener conto della presenza delle microbolle d’aria (4-6% in volume). Infatti, l’aria inglobata, benefica per la resistenza ai cicli di gelo-disgelo, comporta una penalizzazione della prestazione meccanica di circa il 20%. Ciò significa che – in presenza di additivo aerante – la curva della Fig. 4 risulta abbassata di un 20% sull’ordinata come è mostrato in Fig. 5. Conseguentemente, per un dato valore di Rck, l’impiego di additivo aerante comporta un valore nel rapporto acqua-cemento (a/c)2 più basso di quello (a/c)1 che occorrerebbe impiegare in assenza di aerante (Fig. 5).

Fig.4 – Scelta della effettiva resistenza caratteristica (R’ck) per ragioni di durabilità(Tabella 1), occorre prevedere l’impiego di un additivo aerante e modificare la correlazione resistenza meccanica – rapporto a/c (Fig. 5) per tener conto della presenza delle microbolle d’aria (4-6% in volume). Infatti, l’aria inglobata, benefica per la resistenza ai cicli di gelo-disgelo, comporta una penalizzazione della prestazione meccanica di circa il 20%. Ciò significa che – in presenza di additivo aerante – la curva della Fig. 4 risulta abbassata di un 20% sull’ordinata come è mostrato in Fig. 5. Conseguentemente, per un dato valore di Rck, l’impiego di additivo aerante comporta un valore nel rapporto acqua-cemento (a/c)2 più basso di quello (a/c)1 che occorrerebbe impiegare in assenza di aerante (Fig. 5). Fig.5 – Correlazione tra resistenza caratteristica e rapporto acqua-cemento con e senza aerante

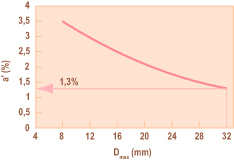

Fig.5 – Correlazione tra resistenza caratteristica e rapporto acqua-cemento con e senza aerante Fig.6 – Volume di aria intrappolata (a’) nel calcestruzzo compattato in funzione del diametro massimo dell’inerte (con Dmax=32 mm), la percentuale di aria è 1.3%.

Fig.6 – Volume di aria intrappolata (a’) nel calcestruzzo compattato in funzione del diametro massimo dell’inerte (con Dmax=32 mm), la percentuale di aria è 1.3%.

COMBINAZIONE DEGLI INERTI DISPONIBILI

Noti i valori di a (Fig. 2) e quello di a/c (Fig. 4), si passa al calcolo del volume totale di inerte (Vi) per bilancio di volume tra quello del calcestruzzo (Vcls), da una parte, e quelli dei singoli ingredienti, dall’altra:Vi = Vcls – Va – Vc – Va‘ [1]dove Va e Vc, rispettivamente i volumi di acqua e di cemento, sono facilmente calcolabili dalle corrispondenti masse volumiche (1 kg/l per l’acqua e circa 3.1 kg/l per il cemento), mentre Va‘ è il volume di aria in litri per volume unitario di calcestruzzo, pari a 10 volte la % di aria nel calcestruzzo. Ponendo Vcls pari a 1 m3 ed esprimendo tutti i volumi in litri la [1] diventa:Vi = 1000 – a – (c/3.1) – 10 a‘ [2]dove Vi è il volume di inerte totale in litri per 1 m3 di calcestruzzo, ed a‘ è la percentuale in volume di aria presente nel conglomerato. Nel caso di calcestruzzi resistenti al gelo il valore di a‘ (aria inglobata) è desunto dalla Tabella 1 per esigenza di durabilità; per tutte le altre classi di esposizione cioè per i calcestruzzi privi di aerante, il valore di a‘ (aria intrappolata) è deducibile dalla Fig. 6 che riporta la percentuale di aria, misurata sperimentalmente nel calcestruzzo dopo compattazione, in funzione del diametro massimo dell’inerte sceltoNoto a‘ (dalla Tabella 1 o dalla Fig. 6, a seconda delle classi di esposizione), è possibile risalire al volume dell’inerte totale (Vi) mediante l’equazione [2]. Per esempio con Dmax di 32 mm, con a di 160 kg/m3 (slump = 180 mm, con inerte tondo e superfluidificante), con c di 320 kg/m3 in base ad a/c=0.50 ed a = 160 kg/m3, si può calcolare Vi se si assume che la percentuale di aria intrappolata (a‘) è di 1.3% (Fig.6):Vi = 1000 – 160 – ( 320/3.1) – 13= 724 l/m3Nel caso, per esempio, che gli inerti reali disponibili siano una sabbia ed una ghiaia con Dmax = 32 mm, il valore di (Vi) di tutto l’inerte deve essere suddiviso nel volume di sabbia (Vs) e di ghiaia (Vg) per 1 m3 di calcestruzzo. Per questa operazione finale del mix-design, nota come combinazione degli inerti, è necessario disporre delle analisi granulometriche (determinate per vagliatura) della sabbia e della ghiaia, e della distribuzione granulometrica ottimale (secondo Fuller, Bolomey o altri) che si vuole conseguire. Questa operazione è descritta in dettaglio nell’articolo “Inerte del calcestruzzo” disponibile sul sito www.enco.srl è l’ ABC del calcestruzzo.Una volta calcolati Vs e Vg, entrambi espressi in litri per 1 m3 di calcestruzzo, è possibile risalire alle masse di sabbia (s) e di ghiaia (g), in kg per 1 m3 di calcestruzzo, moltiplicando Vs e Vg per le corrispondenti masse volumiche (pesi specifici), rispettivamente della sabbia (ms) e della ghiaia (mg). I valori delle masse volumiche della sabbia e della ghiaia sono solitamente compresi nell’intervallo (2.6 – 2.7 kg/l) e vanno determinati nella condizione di inerti saturi (di umidità) a superficie asciutta (s.s.a.), cioè nella condizione in cui essi si trovano all’interno dell’impasto.

PER CONCLUDERE

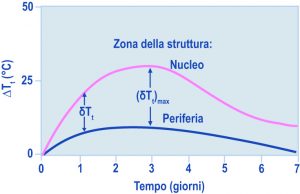

Il mix-design può essere approfondito per determinare anche il ritiro, la deformazione viscosa, il modulo elastico, la resistenza meccanica a flessione o a trazione, la resistenza meccanica allo scassero, il calore di idratazione, i gradienti termici – tutte proprietà ingegneristiche importanti, ma solitamente richieste per casi un po’ particolari. Così pure, sempre attraverso il mix-design si può entrare nel merito del trasporto del calcestruzzo e della corrispondente perdita di lavorabilità, dell’impiego di additivi riduttori di acqua o acceleranti, della correzione da apportare alla “ricetta” per tener conto dell’umidità degli inerti, o di altri dettagli esecutivi.

Non-distruttive: prove sul calcestruzzo in opera

La diagnosi del deterioramento di una struttura consiste nella raccolta di dati sperimentali che — unitamente alle informazioni al contorno, di carattere ambientale, climatico, storico, strutturale — consente di stabilire le cause del deterioramento della struttura in genere, e del degrado dei materiali in particolare. La raccolta di dati sperimentali si basa sull’esecuzione di prove che possono essere suddivise in distruttive e non-distruttive.La distinzione tra prove distruttive e non-distruttive consiste fondamentalmente nel fatto che le prime si basano su prove sperimentali, generalmente eseguite in laboratorio, effettuate su provini o campioni prelevati dalla struttura: ne consegue che esse prevedono in genere il sollevamento sia pure parziale di un pavimento, il carotaggio di una muratura, ecc., tutte operazioni che possono arrecare una compromissione alle strutture sospettate di essere coinvolte da un processo di deterioramento.Le prove non-distruttive, invece, presentano il vantaggio di fornire elementi utili alla interpretazione del potenziale deterioramento in atto, senza minimamente aggravare lo stato della struttura dal punto di vista estetico o strutturale. Le prove non-distruttive sono di carattere prevalentemente fisico o fisico-meccanico da eseguire in sito sulla struttura; le prove distruttive, invece, sono di carattere chimico, fisico, o meccanico da effettuare in laboratorio.In generale, è molto difficile che con le sole prove non-distruttive si possa arrivare ad una diagnosi corretta del degrado di una struttura. Molto spesso, esse debbono essere accompagnate da quelle distruttive. L’accoppiamento di prove distruttive e non-distruttive, oltre al carattere di complementarità e di completezza dell’informazione desunta, presenta anche il vantaggio di ridurre globalmente il numero totale delle prove da eseguire e quindi il costo generale della diagnosi: infatti, in linea di massima, il costo della singola prova di laboratorio è relativamente basso, ma si richiede un numero relativamente elevato di prove sui diversi prelievi, rispetto alle prove non distruttive, per poter emettere una diagnosi.Lo scopo principale delle prove non-distruttive in sito è quello di fornire elementi utili non tanto e non solo per emettere direttamente una diagnosi, quanto e soprattutto per guidare il tecnico in un prelievo ben finalizzato dei campioni e dei provini da sottoporre a successive prove di laboratorio. Le prove non-distruttive sono in genere caratterizzate dalle seguenti proprietà:· mantengono integra (o quasi) la struttura indagata;

- informano in modo globale, rapido e semplice;

- forniscono risultati sia qualitativi che quantitativi o comunque comparativi.

Le principali prove non-distruttive che possono essere prese in considerazione per una diagnosi delle strutture includono: fotografia, termografia, endoscopia, magnetometria, gammagrafia, auscultazione sonica, prove con ultrasuoni e sclerometria.

FOTOGRAFIA

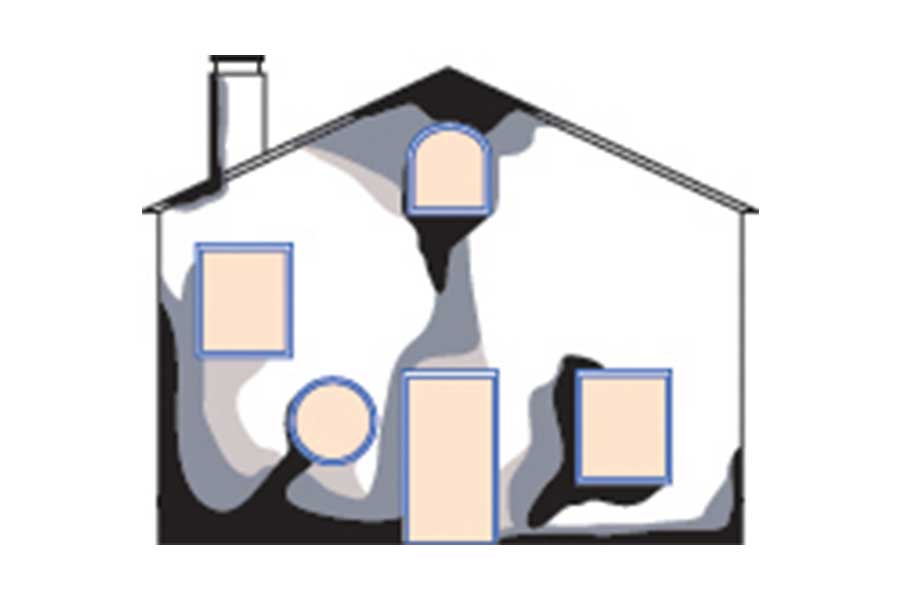

Per quanto banale essa possa sembrare, la documentazione fotografica (Fig. 1) è una prova non-distruttiva che sempre dovrebbe accompagnare una diagnosi, anche e soprattutto se seguita da prove distruttive in laboratorio, per evidenziare e documentare dove sono localizzati i prelievi sottoposti alle altre osservazioni o analisi. Essa dovrebbe includere sia la visione d’assieme della struttura da indagare, sia i dettagli possibilmente identificati con un codice per consentire un facile ed immediato riferimento alla struttura generale.

TERMOGRAFIA

Il principio della termografia è basato sul fatto che qualsiasi oggetto che si trova ad una determinata temperatura emette un flusso di energia regolato dalla legge dì Stefan-Bolzmann:E= esT4dove T è la temperatura assoluta (in °K) della superficie da cui proviene il flusso energetico E (in W/m2), s è una costante che vale 5,67 · 10-8 W/m2°K4, ed e una costante adimensionale — detta emissività — che dipende dal materiale che costituisce la superficie.

Fig. 1 – Esempio di documentazione fotografica per la diagnosi del degrado.

Fig. 1 – Esempio di documentazione fotografica per la diagnosi del degrado.

Immaginando che una struttura composita, come una muratura, sia esposta nelle stesse condizioni termiche (per esempio all’irraggiamento solare), i singoli elementi (pietra, malta, mattone, acciaio, ecc.) si porteranno ad una diversa temperatura in funzione delle loro proprietà termiche, ed in particolare del loro calore specifico e della loro conducibilità termica. Ciascun elemento emetterà un flusso di energia in accordo con la legge di Stefan-Bolzmann, in funzione della temperatura raggiunta e della sua emissività. La termografia consiste nel registrare, mediante un rilevatore ad infrarosso, le temperature raggiunte dai vari elementi presenti in una struttura. Il rilevatore impiegato consente, in particolare, di misurare le radiazioni infrarosse (IR) comprese nell’intervallo di lunghezza d’onda tra 2 e circa 6 mm. Mediante un sistema ottico (costituito da varie lenti) ed elettrico (capace di tramutare in un segnale elettrico l’intensità della radiazione ricevuta) le differenze di temperature vengono registrate, attraverso un termogramma consistente nella registrazione grafica di tonalità monocromatiche (varianti, per esempio, dal bianco al nero) proporzionali alle diverse temperature (Fig. 2).

Fig. 2 – Termografia per rilevare la distribuzione dell’umidità (maggiore nelle zone più scure)

Una particolare applicazione della termografia consiste nel rilevare la distribuzione superficiale dell’umidità: riscaldando artificialmente ed omogeneamente la superficie esterna di una muratura, la temperatura raggiunta in ogni elemento superficiale dipende fortemente dal contenuto di umidità localmente presente: l’aumento di temperatura nelle zone più umide sarà minore che in quelle più asciutte, e pertanto una registrazione termografica consente di ricavare una mappatura comparativa dell’umidità superficiale. Sarà poi possibile, con pochi prelievi mirati sulla base delle indicazioni termografiche, determinare in assoluto e con precisione il contenuto di umidità mediante prove di essiccamento dei prelievi in laboratorio. Questo è un tipico esempio per dimostrare la complementarità di una prova non-distruttiva (come la termografia) con una prova distruttiva (come la determinazione dell’umidità in laboratorio per essiccamento dei prelievi).

ENDOSCOPIA

L’endoscopio è uno strumento che consente di vedere in cavità, inaccessibili all’osservazione diretta, attraverso fori (da qualche mm a qualche cm) praticati nella struttura e nei quali passa un sistema ottico di tipo rigido costituito da obiettivi e lenti tradizionali, o di tipo flessibile formato da fibre ottiche. In entrambi i casi, l’apparecchio include anche un sistema di illuminazione interna ed un oculare esterno abbinato ad una camera fotografica per registrare le osservazioni endoscopiche. L’endoscopio consente in sostanza di osservare lo stato delle superfici interne in corrispondenza dei fori praticati nella struttura. Sebbene, a rigore, la prova non sia assolutamente non-distruttiva, in quanto occorre praticare dei fori nella struttura, essa viene così catalogata in quanto è impiegata per diagnosi in sito sulla struttura, molto spesso con successo soprattutto dopo aver effettuato l’indagine termografica a cui viene spesso abbinata.

MAGNETOMETRIA

Questa tecnica consente di individuare materiali ferromagnetici nascosti nella muratura. Il principio del metodo si basa sull’induzione magnetica: se un conduttore elettrico (di lunghezza l) si muove con una velocità v attraverso un campo magnetico di intensità B, all’estremità del conduttore si genera una differenza di potenziale e cosi calcolabile:e = B l vSe le estremità del conduttore in movimento sono collegate con un circuito esterno stazionario rispetto al campo magnetico, la tensione indotta e causa il passaggio di una corrente di intensità i, la quale determina una caduta di potenziale iR, dove R è la resistenza elettrica del conduttore in movimento. La differenza di potenziale V alle estremità del conduttore diventa:V = e – iRIn pratica il magnetometro si compone di una sonda che viene messa in movimento sulla superficie della struttura da indagare. La sonda consiste in una bobina attraversata da una corrente alternata di frequenza costante che genera un campo magnetico alternato. Gli oggetti metallici, incassati nella struttura da indagare, ma tali che si trovino nell’area di influenza del campo magnetico, alterano la differenza di potenziale all’estremità della bobina in base al principio sopra illustrato. L’alterazione del voltaggio viene segnalata su una scala o registrata graficamente (Fig. 3). L’alterazione dipende dallo spessore dell’oggetto metallico e da quello del materiale coprente: nel caso di strutture in cemento armato, per esempio, il magnetometro, adeguatamente tarato, consente di rilevare il diametro dell’armatura in acciaio e lo spessore del copriferro.

Fig.3 – Esempio di applicazione della magnetometria per rilevare la presenza dei ferri nel solaio in c.a.

GAMMAGRAFIA

Questa tecnica di indagine non-distruttiva, largamente impiegata in altri settori dell’ingegneria meccanica, si basa sulle diverse capacità dei materiali di assorbire energia elettromagnetica emessa da sorgenti radioattive in grado di produrre raggi X. Una pellicola particolare viene impressionata dalle radiazioni che fuoriescono dal manufatto esposto alle radiazioni provenienti dalla sorgente radioattiva: sulla pellicola si evidenziano diverse tonalità di grigio in relazione alle caratteristiche di opacità o trasparenza del manufatto alle radiazioni X.Per quanto molto utile nel segnalare la presenza di elementi metallici, di fessurazioni e di cavità non visibili, la gammagrafia pone qualche problema in relazione alla sicurezzadelle persone direttamente o indirettamente coinvolte nella sperimentazione e pertanto richiede una specifica autorizzazione.

AUSCULTAZIONE SONICA

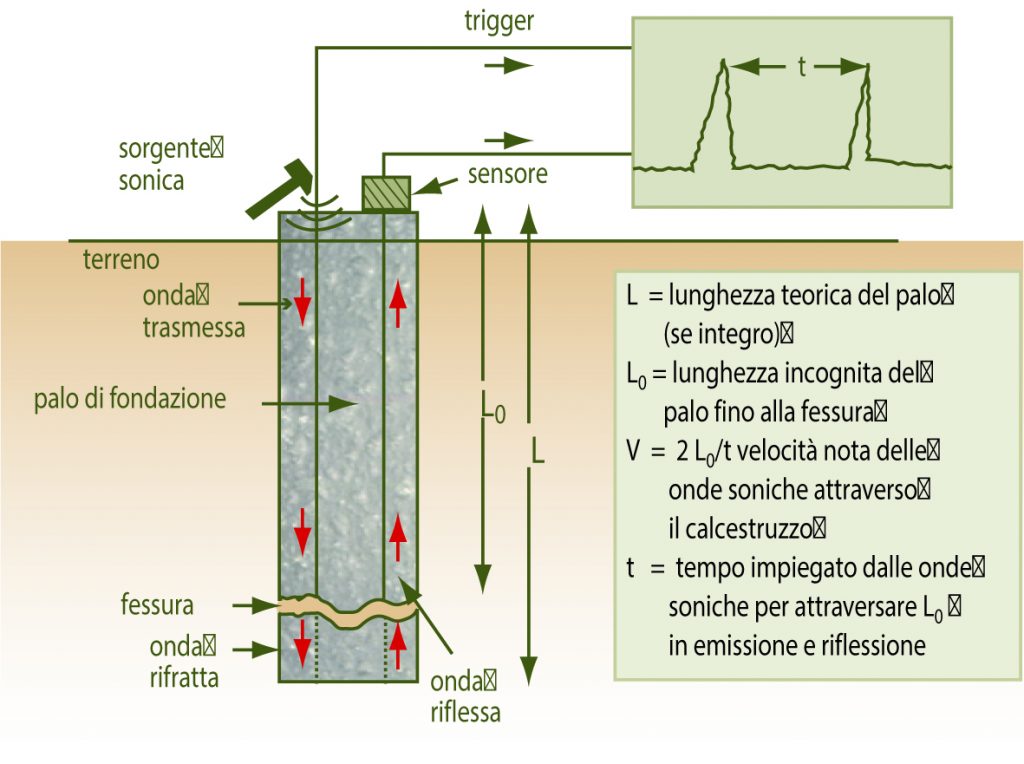

La tecnica, già utilizzata con successo per il controllo delle fondazioni profonde, si basa fondamentalmente sulla misurazione del tempo impiegato dalle onde soniche – di frequenza compresa tra 16 e 20 kHz nell’attraversare un determinato percorso all’interno di un materiale. Nella Fig. 4 è schematicamente mostrato il principio del metodo nel caso si voglia evidenziare la presenza di una fessura in un palo di fondazione in c.a. attraverso l’auscultazione delle onde soniche: queste, infatti, incontrando una discontinuità del palo (fessura) vengono in parte riflesse ed in parte rifratte. Il trigger fa scattare un contatore di tempo allorquando la sorgente (un martello, un generatore di rumore, ecc.) emette le onde soniche. Il sensore raccoglie l’onda riflessa, la trasforma in un segnale elettrico che interrompe il contatore. La misura del tempo t di percorrenza dell’onda sonica riflessa all’interno del materiale integro (2L0) e la conoscenza della velocità (V) con cui le onde soniche viaggiano attraverso il materiale permettono di risalire alla lunghezza L0 in corrispondenza della quale si trova una fessura. Lo stesso principio può essere utilizzato nell’auscultazione sonica per trasmissione: in questo caso la sorgente ed il sensore sono posti, per esempio, sulle due facce opposte di una muratura; muovendo la sorgente ed il sensore lungo l’altezza della muratura è possibile registrare eventuali discontinuità del materiale che compone la struttura (cavità, fessure, eterogeneità, ecc.).

RILEVAMENTO DEGLI ULTRASUONI

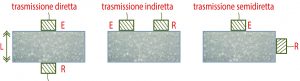

Le vibrazioni meccaniche con frequenze superiori a 20 kHz, e fino a 1000 MHz, non sono percepite dall’orecchio umano e sono definite ultrasoniche. Le onde ultrasoniche, a differenza di quelle soniche, non si trasmettono altrettanto facilmente nell’aria; entrambe, però, possono essere molto facilmente trasmesse, anche per lunghe distanze, attraverso materiali liquidi e soprattutto solidi.La specificità delle onde ultrasoniche consiste nel fatto che se esse incontrano uno strato di aria (fessura, cavità, intercapedine) vengono quasi completamente riflesse. Si calcola che è sufficiente una fessura di circa 1 mm per bloccare la trasmissione degli ultrasuoni aventi una lunghezza d’onda di circa 1 mm. La velocità (V) con cui si trasmettono le onde soniche o ultrasoniche è regolata dalla seguente equazione:dove Ed è il modulo elastico dinamico (N/mm2) del materiale attraversato dalle onde ultrasoniche, r è la sua massa volumica (kg/m3), e v è il modulo di Poisson.Se sono noti (o si misurano) i valori di r e di V, si può calcolare Ed dalla misura di V. Se si evidenziano variazioni di V lungo una certa dimensione di una struttura di spessore nominale costante, ciò può essere imputato a variazioni di materiale (variando il materiale varia Ed) oppure a presenza di fessure o di cavità. Come si vede, non è facile emettere una diagnosi di deterioramento sulla semplice rilevazione di questa prova non-distruttiva: tuttavia, come si è già detto, le prove non-distruttive, incluse quelle basate sulla misura di velocità di propagazione degli ultrasuoni, possono segnalare le zone sospettate di essere degradate e permettono pertanto di “mirare” meglio le aree da sottoporre a prelievi per le prove distruttive.Il rilevamento della trasmissione degli ultrasuoni può essere fatto mediante una sorgente di onde con frequenza solitamente compresa tra 50 e 100 kHz, ed una sonda ricevente. Con un cronometro elettronico si misura il tempo impiegato dalle onde a percorrere un determinato cammino di spessore L noto e si calcola quindi la velocità V. Si possono attuare tre tipi di rilevazioni a seconda delle circostanze: trasmissione diretta, semi-diretta, ed indiretta (Fig. 5).

Fig.4 – Rilevamento di una fessura in un palo di fondazione mediante auscultazione sonica.

Fig.5 – Tipi di trasmissione (diretta, indiretta e semi-diretta) degli ultrasuoni realizzati con diversi posizionamenti della sonda di emissione (E) e di ricezione (R) delle onde.

Ovviamente, quando è possibile, la trasmissione diretta è preferibile perché consente una misura dello spessore (L) attraversato dalle onde e quindi, mediante il rilevamento del tempo (t), anche della velocità V e quindi del modulo elastico dinamico Ed. Quando non è possibile posizionare le due sonde in opposizione, si può ricorrere agli atri due tipi di trasmissione che — pur meno precisi perché non si conosce il cammino percorso dalle onde — consentono comunque, attraverso rilevazioni comparative eseguite su strutture analoghe, di evidenziare discontinuità o difetti non visibili direttamente. Per esempio, nella trasmissione indiretta effettuata lungo un muro di spessore (L) si può evidenziare la presenza di anomalie posizionando la sonda di ricezione in punti diversi ed equidistanti tra loro.

SCLEROMETRIA

Le prove sclerometriche, sicuramente le più impiegate tra quelle non-distruttive, consentono di determinare la durezza superficiale di una struttura in calcestruzzo mediante la misura del rimbalzo di un’asta proiettata sulla superficie della struttura stessa. Poiché esiste una qualche correlazione tra la durezza superficiale e la resistenza meccanica, molto spesso lo sclerometro (Fig. 6) è utilizzato per ricavare i valori di resistenza meccanica a compressione. In realtà, la correlazione tra durezza superficiale e resistenza a compressione — e quindi la taratura dello strumento — dipende da alcuni parametri (come la durezza dell’aggregato lapideo, finitura e compattazione dello strato corticale, stagionatura superficiale, ecc.) che possono influenzare la correlazione stessa.

Fig.6 – Impiego dello sclerometro per misurare la durezza superficiale di un pilastro.

Fig.6 – Impiego dello sclerometro per misurare la durezza superficiale di un pilastro.

Pertanto, il miglior impiego della sclerometria, come avviene tipicamente per le prove non-distruttive, è quello di individuare comparativamente zone di calcestruzzo relativamente più deboli e più forti (in termini di durezza superficiale e quindi di resistenza meccanica), in corrispondenza delle quali con poche e misurate prove distruttive (carotaggio e schiacciamento dei provini) si può determinare, in valore assoluto, la resistenza meccanica o il modulo elastico statico del materiale in sito.

Olistico: approccio nello studio del calcestruzzo

L’approccio olistico, (dal greco hólos che significa che significa “tutto”) è stato proposto prima da Idorn (Concrete Progress. From Antiquity to the Third Millennium, Thomas Telford, London, 1997) e poi più estesamente ripreso da Mehta (Durability – Critical Issues for the Future“, Concrete International, Vol. 19, No. 7 July, 1997, pp 27-35.) per indicare una nuova metodologia finalizzata allo studio della durabilità delle strutture in calcestruzzo. Più in generale, l’approccio olistico, cioè integrale, è stato proposto per contrastare l’eccesso di riduzionismo in ogni campo della scienza e della tecnologia, basato sulla pretesa che tutti gli aspetti di una struttura complicata o di un fenomeno complesso (nell’economia come nella medicina, nell’ingegneria come nella biologia) possano essere compresi riducendoli a parti più semplici. Nel campo del calcestruzzo, con l’approccio riduzionistico si è spesso semplificata la struttura reale riducendola in provini e trasformando il complesso ambiente naturale in un ambiente di laboratorio dove si possa far variare un solo parametro per volta a parità di tutte le altre condizioni. Questo procedimento analitico è figlio del moderno pensiero scientifico, e si è rivelato molto utile per lo sviluppo di nuove teorie scientifiche come anche per la realizzazione di tecnologie molto progredite. Tuttavia, l’eccesso di riduzionismo può essere fuorviante nello studio di sistemi molto complessi per i quali l’approccio olistico, basato sull’intuizione, si può rivelare più proficuo. Anzi, secondo Capra (The Turning Point, Batan New Ages Book, 1983.), i due approcci debbono essere considerati complementari.A differenza dell’approccio riduzionistico, che consente di misurare con precisione i parametri studiati e di elaborare talvolta anche un modello matematico per descriverne il comportamento in ben determinate condizioni, l’approccio olistico è necessariamente qualitativo o al massimo semi-quantitativo, ma non per questo meno proficuo o vantaggioso rispetto all’approccio riduzionistico. Per quanto riguarda il calcestruzzo, un paio di esempi potranno essere utili per esaminare i vantaggi dell’approccio riduzionistico o di quello olistico per affrontare i vari problemi.

L’APPROCCIO RIDUZIONISTICO

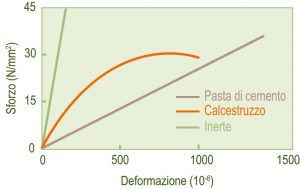

Il primo esempio riguarda lo studio della resistenza meccanica a compressione (Rc). Come è noto, Rc dipende, oltre che dal rapporto acqua/cemento (a/c), da molti altri parametri: grado di compattazione del calcestruzzo dentro i casseri, temperatura e umidità relativa della stagionatura, tempo di maturazione, forma geometrica e dimensione dei provini, tipo e classe di cemento, e porosità degli aggregati lapidei. Per semplificare un così complesso sistema, con un approccio riduzionistico occorre ridurlo in parti più semplici facendo variare, per esempio solo a/c e misurando Rc mantenendo costanti tutti gli altri parametri. Qualcosa del genere dovette fare Abrams per ricavare la famosa legge che porta il suo nome:Rc = K1/K2/a/c [1]dove K1 e K2 sono due costanti che dipendono da tutti gli altri parametri tenuti costanti (tempo di rottura, temperatura di stagionatura, tipo di cemento, forma geometrica dei provini, ecc.). Per arrivare all’equazione [1] o altre simili, si può cominciare a preparare in laboratorio una serie di calcestruzzi con lo stesso tipo di cemento dove l’unico parametro variabile è il valore di a/c e procedere quindi ad una completa e costante compattazione del calcestruzzo fresco, ad una stagionatura umida sempre a 20°C, ad una rottura a compressione dei provini cubici sempre a 28 giorni. Quindi, nota la resistenza Rc per ogni valore di a/c, si potranno ricavare le costanti K1 e K2 oppure si potrà rappresentare graficamente l’equazione [1] a 28 giorni (Fig. 1).

Fig. 1 – Influenza del rapporto acqua-cemento (a/c) sulla resistenza caratteristica (Rck) del calcestruzzo con CEM II B/L 32.5R.

Fig. 1 – Influenza del rapporto acqua-cemento (a/c) sulla resistenza caratteristica (Rck) del calcestruzzo con CEM II B/L 32.5R.

Ripetendo l’esperienza alla stessa temperatura, impiegando lo stesso cemento, e rompendo i provini ad un’altra stagionatura – per esempio a 7 giorni – si potranno calcolare altri valori di K1 e K2. Procedendo in questo modo ad altre stagionature (per esempio 1 e 3 giorni) sarà possibile offrire un quadro più completo della correlazione Rc – a/c a tempi diversi ma riferiti alla stessa temperatura, stesso cemento e stesso grado di compattazione. Per le strutture reali, però, difficilmente si conoscono il grado di accuratezza adottato nel compattare il calcestruzzo gettato nei casseri, la temperatura effettiva (tra l’altro mai costante, ma variabile di giorno in giorno in base al clima ed al calore di idratazione sviluppato inizialmente). Pertanto, l’equazione di Abrams non può essere molto precisa per predeterminare la Rc del calcestruzzo nelle strutture reali, noti i valori di acqua e cemento immessi in betoniera o, al contrario, per calcolare il valore di a/c adottato in base alla misura della Rc su una “carota” estratta dalla struttura. Tutto ciò non significa però che uno studio affrontato con l’approccio riduzionistico sia di scarsa utilità, ma piuttosto che i risultati ottenuti non possano essere estrapolati al di fuori delle limitazioni entro le quali furono ricavati.Per tornare all’equazione di Abrams [1], si possono segnalare almeno due utili applicazioni pratiche. La prima riguarda la necessità di controllare la qualità del calcestruzzo, ed in particolare la sua resistenza meccanica, attraverso la misura di Rc non già sulle strutture, ma su provini di geometria nota, compattati a rifiuto, e stagionati a temperature e per tempi ben standardizzati (20°C e 28 giorni). Solo in questo modo il valore di Rc è significativo ed esprime la potenziale qualità del calcestruzzo utilizzato in cantiere sulla base di precise prescrizioni: esso è utile, quindi, per regolare le forniture del produttore di calcestruzzo all’impresa, ma non può essere esteso, salvo eccezioni, al controllo della resistenza del calcestruzzo delle strutture. La seconda applicazione, molto più utile per il progresso tecnologico, riguarda l’insegnamento derivante dalla legge di Abrams: una volta noto l’importante ruolo giuocato da a/c, si è compresa l’importanza di controllare l’acqua introdotta nell’impasto (compresa quella derivante dall’umidità degli aggregati dalla cui variabilità può dipendere molto la scarsa riproducibilità dei risultati di Rc). Inoltre, dalla legge di Abrams deriva tutta la ricerca che ha portato all’invenzione ed allo sviluppo di additivi sempre più efficaci nel ridurre l’acqua di impasto, e conseguentemente il valore di a/c, senza penalizzazione della lavorabilità.

L’APPROCCIO OLISTICO

Il secondo esempio riguarda lo studio della durabilità delle strutture reali (travi, pilastri, solette, ecc.) che risulta essere molto più complesso di quello affrontabile in laboratorio. Quest’ultimo viene studiato necessariamente con un approccio riduzionistico preparando alcune serie di provini per ciascuna delle quali si fa variare un solo parametro; (per esempio a/c, oppure il tipo di cemento, oppure la temperatura di esposizione, oppure ancora la concentrazione di agente aggressivo). Questo approccio semplifica lo studio perché consente di determinare l’influenza di ciascun parametro sulla durabilità a parità di tutte le altre condizioni.Tuttavia, occorre estendere con molta prudenza i risultati ottenuti con l’approccio riduzionistico alle strutture reali. Per esempio, sovente si verifica che due parti molto prossime nella stessa struttura – quindi a parità di a/c, di compattazione, ed apparentemente di tutti gli altri parametri – presentino comportamenti di durabilità molto diversi tra loro, difficilmente interpretabili sulla base del solo studio riduzionistico di laboratorio. L’approccio olistico, basato soprattutto sull’osservazione comparativa ed acuta delle strutture reali danneggiate e di quelle integre della stessa opera, consente invece di arrivare ad una comprensione intuitiva del fenomeno ancorché difficilmente modellabile in termini quantitativamente analitici.La Fig. 2 illustra in modo sintetico e semi-quantitativo i principali parametri responsabili del degrado di una struttura in calcestruzzo armato (4). Questi parametri sono raggruppabili in tre categorie:– porosità del materiale– umidità delle strutture– esposizione ad ambiente aggressivo Fig. 2 – Approccio olistico al degrado: occorre la coesistenza di umidità, di porosità del materiale e di agenti aggressivi nell’ambiente perché si manifesti il degrado (area rossa).Ciascuna categoria di parametri è rappresentata da un cerchio in Fig. 2. Solo quando tutte e tre le categorie coesistono, alternativamente o continuamente, si può manifestare il degrado: questa situazione corrisponde alla sovrapposizione dei tre cerchi ed è rappresentata dalla zona centrale del diagramma ternario di Fig. 2. La sovrapposizione di soli due cerchi che corrisponde alla coesistenza di due categorie di parametri, per esempio ambiente umido ed aggressivo per presenza di solfati, non comporta alcun rischio di degrado per la mancanza della terza categoria di parametri, cioè della porosità del calcestruzzo. Naturalmente, ancora meno probabile è il rischio di degrado in presenza di una sola categoria di parametri: per esempio calcestruzzo poroso in ambiente asciutto e privo di agenti aggressivi.Nella Fig. 2 sono anche mostrati i vari parametri appartenenti a ciascuna categoria. Per esempio, la porosità del calcestruzzo include un numero significativo di parametri che possono influenzare direttamente o indirettamente la porosità: non solo il valore di a/c che, come è noto dalla teoria di Powers, influenza la porosità capillare (1-100 mm) della matrice cementizia; ma anche una carente stagionatura umida iniziale, l’esposizione alle escursioni igro-termiche dell’ambiente che possono provocare la formazione di microfessure (100-300 mm) attraverso le quali l’acqua ambientale può penetrare trasportando gli agenti aggressivi ed aggirando una matrice cementizia anche poco porosa per il basso valore di a/c. Ed ancora: uno scarso grado di compattazione del calcestruzzo nella struttura reale, in relazione ad un impasto segregabile, poco lavorabile e/o poco vibrato (si veda l’articolo “Lavorabilità del calcestruzzo fresco: influenza sul calcestruzzo in servizio” disponibile sul sito www.encosrl.it è l’ ABC del calcestruzzo:), può provocare la presenza di macrovuoti (1 mm – 1 cm), talvolta fino alla formazione di vistosi “vespai”, che ovviamente facilitano l’ingresso dell’acqua e degli agenti aggressivi anche in calcestruzzi confezionati con basso a/c e ben stagionati a umido.Per quanto riguarda l’aggressività dell’ambiente ci si può limitare all’elenco degli agenti aggressivi più frequentemente riscontrabili e previsti dalla normativa europea (si consulti l’articolo “Durabilità del calcestruzzo armato” sul sito www.encosrl.it è l’ABC del calcestruzzo:): solfati, cloruri, alcali, ossigeno, anidride carbonica, ghiaccio, tenendo presente che molto spesso questi fattori agiscono contemporaneamente con effetti talvolta sinergici (1 + 1 = 3).

Fig. 2 – Approccio olistico al degrado: occorre la coesistenza di umidità, di porosità del materiale e di agenti aggressivi nell’ambiente perché si manifesti il degrado (area rossa).Ciascuna categoria di parametri è rappresentata da un cerchio in Fig. 2. Solo quando tutte e tre le categorie coesistono, alternativamente o continuamente, si può manifestare il degrado: questa situazione corrisponde alla sovrapposizione dei tre cerchi ed è rappresentata dalla zona centrale del diagramma ternario di Fig. 2. La sovrapposizione di soli due cerchi che corrisponde alla coesistenza di due categorie di parametri, per esempio ambiente umido ed aggressivo per presenza di solfati, non comporta alcun rischio di degrado per la mancanza della terza categoria di parametri, cioè della porosità del calcestruzzo. Naturalmente, ancora meno probabile è il rischio di degrado in presenza di una sola categoria di parametri: per esempio calcestruzzo poroso in ambiente asciutto e privo di agenti aggressivi.Nella Fig. 2 sono anche mostrati i vari parametri appartenenti a ciascuna categoria. Per esempio, la porosità del calcestruzzo include un numero significativo di parametri che possono influenzare direttamente o indirettamente la porosità: non solo il valore di a/c che, come è noto dalla teoria di Powers, influenza la porosità capillare (1-100 mm) della matrice cementizia; ma anche una carente stagionatura umida iniziale, l’esposizione alle escursioni igro-termiche dell’ambiente che possono provocare la formazione di microfessure (100-300 mm) attraverso le quali l’acqua ambientale può penetrare trasportando gli agenti aggressivi ed aggirando una matrice cementizia anche poco porosa per il basso valore di a/c. Ed ancora: uno scarso grado di compattazione del calcestruzzo nella struttura reale, in relazione ad un impasto segregabile, poco lavorabile e/o poco vibrato (si veda l’articolo “Lavorabilità del calcestruzzo fresco: influenza sul calcestruzzo in servizio” disponibile sul sito www.encosrl.it è l’ ABC del calcestruzzo:), può provocare la presenza di macrovuoti (1 mm – 1 cm), talvolta fino alla formazione di vistosi “vespai”, che ovviamente facilitano l’ingresso dell’acqua e degli agenti aggressivi anche in calcestruzzi confezionati con basso a/c e ben stagionati a umido.Per quanto riguarda l’aggressività dell’ambiente ci si può limitare all’elenco degli agenti aggressivi più frequentemente riscontrabili e previsti dalla normativa europea (si consulti l’articolo “Durabilità del calcestruzzo armato” sul sito www.encosrl.it è l’ABC del calcestruzzo:): solfati, cloruri, alcali, ossigeno, anidride carbonica, ghiaccio, tenendo presente che molto spesso questi fattori agiscono contemporaneamente con effetti talvolta sinergici (1 + 1 = 3).

IL RUOLO DELL’ACQUA

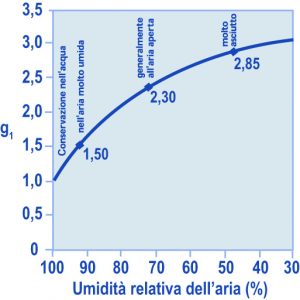

L’acqua, infine, giuoca un ruolo determinante innanzitutto nel trasporto degli agenti aggressivi dall’ambiente verso i singoli componenti delle strutture (armature metalliche, pasta cementizia ed aggregati), e, nel caso di ambienti molto freddi (< 0°C), essa stessa diventa l’agente aggressivo attraverso la formazione di ghiaccio. Ma l’aspetto più complesso, nel ruolo giuocato dall’acqua, riguarda la presenza continua o intermittente che, a seconda dello specifico meccanismo di degrado, può diventare l’elemento determinante per promuovere o bloccare il fenomeno del deterioramento delle strutture. Per esempio, nel caso della corrosione dei ferri di armatura promossa da carbonatazione è essenziale che il calcestruzzo sia esposto alla presenza intermittente dell’acqua (Fig. 3) per favorire, nei periodi asciutti il trasposto dell’aria. Questa con la presenza di anidride carbonica (CO2) neutralizza la calce e con la presenza di ossigeno (O2) alimenta la formazione di ruggine. In strutture permanentemente immerse in acqua, invece, il fenomeno della corrosione è di fatto bloccato per la difficoltà dei gas CO2 e O2 a diffondere attraverso il copriferro satura di acqua.

Fig.3 – Struttura in calcestruzzo armato con espulsione del copriferro a seguito della formazione di ruggine (più voluminosa dell’acciaio) sulla superficie delle armature metalliche corrose per carbonatazione.

Fig.4 – Fessurazione da reazione alcali-aggregato in un pavimento di calcestruzzo.

Al contrario, nel caso del degrado dovuto, per esempio, alla reazione alcali-aggregato (Fig. 4) la presenza continua di umidità accelera il decorso del fenomeno purché, ovviamente, siano presenti le altre due condizioni indispensabili al decorso del processo: silice reattiva negli aggregati ed elevata concentrazione di alcali nel calcestruzzo (espressi come Na2Oeq* > 2 Kg/m3). Quest’ultima situazione può essere determinata da un eccessivo contenuto di sodio e potassio all’interno del calcestruzzo (cemento con Na2O > 0.6%) oppure dall’esposizione del calcestruzzo in servizio ad un ambiente esterno ricco di alcali, come avviene per esempio nelle pavimentazioni esposte a salatura (con NaCl) nei periodi invernali per sciogliere il ghiaccio.Una situazione analoga si presenta nell’attacco solfatico con formazione di ettringite: esiste la possibilità che il solfato provenga dall’ambiente esterno (terreni o acque solfatiche) al quale il calcestruzzo è esposto (Fig. 5), oppure che esso sia presente all’interno stesso del calcestruzzo per il lento rilascio (Fig. 6) da uno dei suoi ingredienti solidi (aggregati o cemento). L’attacco solfatico interno, più noto con il nome di DEF (Delayed Ettringite Formation), si è manifestato solo recentemente (anni ’80 e ’90) ed ha colpito in modo particolare alcune tipologie strutturali (traversine ferroviarie in c.a.p.) piuttosto che altre.

Fig.5 – Distacco superficiale del calcestruzzo delle pareti di un canale bagnato da acque solfatiche.

Fig.6 – Esempio di attacco solfatico interno (DEF) nel calcestruzzo di una traversina in c.a.p.: l’eccessivo stato di coazione provoca le microfessure e promuove l’attacco solfatico.

Fig.6 – Esempio di attacco solfatico interno (DEF) nel calcestruzzo di una traversina in c.a.p.: l’eccessivo stato di coazione provoca le microfessure e promuove l’attacco solfatico.

Proprio adottando l’approccio olistico (“Damage by Delayed Ettringite Formation., A Holistic Approach and New Hypothesis“, Concrete International, Vol. 21, No.1, January, 1999, M. Collepardi, pp 69-74) tenendo conto cioè dei vari parametri progettuali, produttivi, composizionali ed ambientali (sollecitazioni a fatica in servizio, microfessure provocate dalle sollecitazioni di precompressione, tipo di cemento impiegato, ciclo termico di maturazione accelerata a vapore, ecc.) è stato possibile risalire alle possibili cause di degrado provocate dall’attacco solfatico interno e le ragioni per le quali le traversine ferroviarie sono più vulnerabili all’attacco solfatico rispetto ad altre strutture (www.encosrl.it è ABC del calcestruzzo :”Ettringite: Dr Jekyll e Mr. Hyde”).*NOTANa2Oeq=alcali totali espressivi come Na2O equivalente = Na2O + 0.66K2O

Porosità e permeabilità del calcestruzzo

Quanti tipi di pori nel calcestruzzo

Il calcestruzzo, almeno quello convenzionale tradizionalmente impiegato nelle opere dell’architettura e dell’ingegneria civile, è un materiale poroso. Come in tutti i materiali da costruzione, la porosità condiziona le proprietà ingegneristiche, ed in particolare influenza la resistenza meccanica, il modulo elastico, la permeabilità e la durabilità.Nel caso del calcestruzzo, la porosità può essere di cinque tipologie:- quella dovuta alla insufficiente compattazione del conglomerato e quindi alla incompleta espulsione di aria intrappolata dalla malta del calcestruzzo fresco; si tratta dei macrovuoti visibili ad occhio nudo da circa 1 mm a qualche decina di mm;- la porosità eventualmente presente all’interno degli aggregati lapidei, per una massa volumica apparente inferiore a quella assoluta, e che può raggiungere una frazione ragguardevole nei cosiddetti inerti leggeri (Fig. 1) con miglioramento delle proprietà termoisolanti ed una penalizzazione delle prestazioni meccaniche. Fig. 1 – Presenza di vuoti nell’interno di inerti leggeri.– la porosità eventualmente generata dall’inglobamento di aria, in forma di microbolle sferiche di circa 100-300 m m visibili al microscopio ottico (Fig. 2), grazie alla presenza di additivi aeranti per assicurare un’adeguata resistenza alla formazione di ghiaccio in servizio;- la porosità presente tra le particelle che compongono la pasta di cemento come pori di forma irregolare, con dimensione compresa tra 0,1 m m e 10 m m e visibili al microscopio elettronico (Fig. 3), nota come porosità capillare e fortemente correlata con la composizione e la stagionatura del calcestruzzo;- quella presente all’interno dei prodotti idratati solidi, ed in particolare del C – S – H detto in passato gelo tobermoritico, nota come porosità del gel, con dimensione di 1-10 nm, non visibile anche con il microscopio elettronico, ma determinabile indirettamente attraverso misure di adsorbimento di sostanze gassose come azoto, elio, o vapore acqueo (Fig. 5).

Fig. 1 – Presenza di vuoti nell’interno di inerti leggeri.– la porosità eventualmente generata dall’inglobamento di aria, in forma di microbolle sferiche di circa 100-300 m m visibili al microscopio ottico (Fig. 2), grazie alla presenza di additivi aeranti per assicurare un’adeguata resistenza alla formazione di ghiaccio in servizio;- la porosità presente tra le particelle che compongono la pasta di cemento come pori di forma irregolare, con dimensione compresa tra 0,1 m m e 10 m m e visibili al microscopio elettronico (Fig. 3), nota come porosità capillare e fortemente correlata con la composizione e la stagionatura del calcestruzzo;- quella presente all’interno dei prodotti idratati solidi, ed in particolare del C – S – H detto in passato gelo tobermoritico, nota come porosità del gel, con dimensione di 1-10 nm, non visibile anche con il microscopio elettronico, ma determinabile indirettamente attraverso misure di adsorbimento di sostanze gassose come azoto, elio, o vapore acqueo (Fig. 5). Fig. 2 – MIcrobolle (100-300 mm) d’aria inglobata nella malta che avvolge gli aggregati grossi (microscopia ottica).

Fig. 2 – MIcrobolle (100-300 mm) d’aria inglobata nella malta che avvolge gli aggregati grossi (microscopia ottica). Fig. 3 – Porosità capillare nella pasta cementizia (microscopia elettronica).

Fig. 3 – Porosità capillare nella pasta cementizia (microscopia elettronica).

Porosità capillare e resistenza meccanica

La porosità del gel è allocata dentro le particelle solide che formano la pasta di cemento, mentre la porosità capillare è presente tra queste particelle solide (Fig.3). La porosità del gel ammonta al 28% del volume occupato dalle particelle solide della pasta cementizia e non può essere sostanzialmente modificata. Al contrario, la porosità capillare può essere significativamente modificata attraverso il rapporto acqua-cemento (a/c) e/o il grado di idratazione (a ), cioè la frazione di cemento idratato. La dipendenza della porosità capillare da questi due parametri è stata matematicamente quantificata con la teoria di Powers (Scienza e Tecnologia del Calcestruzzo, Mario Collepardi, pg 148-151, 3^ ed., Hoepli, Milano, 1990):Vp = 100 a/c – 36.15 a [1]dove Vp è il volume dei pori in litri per ogni 100 Kg di cemento. Se si vuole ridurre la porosità capillare occorre ridurre il rapporto acqua-cemento e/o aumentare il grado di idratazione; è possibile annullare, almeno in teoria, la porosità capillare: per esempio secondo la [ 1] con a/c = 0.3615 ed a = 1, Vp diventa zeroPowers ha elaborato, con un suo modello matematico, una relazione per quantificare l’influenza della porosità capillare (Vp) sulla resistenza meccanica a compressione (Rc) in assenza di macrovuoti dovuti a incompleta compattazione: [2] dove Vg è il volume del cemento idratato per ogni 100 Kg di cemento anidro, ed Rc eguaglia la costante K (che vale 250 MPa) quando Vp è nullo. A questa elevata prestazione meccanica ci si può avvicinare moltissimo con l’adozione di bassi rapporti acqua-cemento e l’impiego di additivi superfluidificanti per compattare completamente il conglomerato. Sempre secondo la teoria di Powers, Vg è così calcolabileVg = 67.90 a [3]Secondo l’equazione [3] il volume del cemento idratato Vg è di 67.90 litri, per ogni 100 Kg di cemento, a idratazione completa (a =1) ed assume valori proporzionalmente crescenti all’aumentare di a tra zero (inizio impasto) ed 1. Inserendo le equazioni [1] e [3] all’interno della [2] si ottiene:

[2] dove Vg è il volume del cemento idratato per ogni 100 Kg di cemento anidro, ed Rc eguaglia la costante K (che vale 250 MPa) quando Vp è nullo. A questa elevata prestazione meccanica ci si può avvicinare moltissimo con l’adozione di bassi rapporti acqua-cemento e l’impiego di additivi superfluidificanti per compattare completamente il conglomerato. Sempre secondo la teoria di Powers, Vg è così calcolabileVg = 67.90 a [3]Secondo l’equazione [3] il volume del cemento idratato Vg è di 67.90 litri, per ogni 100 Kg di cemento, a idratazione completa (a =1) ed assume valori proporzionalmente crescenti all’aumentare di a tra zero (inizio impasto) ed 1. Inserendo le equazioni [1] e [3] all’interno della [2] si ottiene: [4]

[4] Fig.4 – Schematizzazione dei pori del gel dentro una particella di cemento idrato e dei pori capillari tra le particelle di cemento idratatoL’equazione [ 4] significa che per aumentare Rc si può agire su due fronti:- occorre innanzitutto diminuire a/c (che appare al denominatore), cioè ridurre l’acqua di impasto a parità di dosaggio di cemento, senza però aumentare il volume di macrovuoti legati ad una maggiore difficoltà di compattare il calcestruzzo fresco (da questo punto di vista l’adozione di un basso rapporto acqua-cemento comporta in pratica l’impiego di additivi fluidificanti e superfluidificanti capaci di compensare la minore lavorabilità del calcestruzzo fresco derivante alla riduzione dell’acqua di impasto);- si può anche aumentare Rc, per un dato a/c, aumentando il grado di idratazione a (che “pesa” più al numeratore che non al denominatore), cioè prolungando il tempo di stagionatura e/o scegliendo cementi più reattivi.Porosità capillare e modulo elasticoAttraverso un’equazione del tutto analoga alla [2] con un valore per la costante K ovviamente diverso. Al pari della resistenza meccanica anche il modulo elastico (E) è influenzato dalla porosità capillare

Fig.4 – Schematizzazione dei pori del gel dentro una particella di cemento idrato e dei pori capillari tra le particelle di cemento idratatoL’equazione [ 4] significa che per aumentare Rc si può agire su due fronti:- occorre innanzitutto diminuire a/c (che appare al denominatore), cioè ridurre l’acqua di impasto a parità di dosaggio di cemento, senza però aumentare il volume di macrovuoti legati ad una maggiore difficoltà di compattare il calcestruzzo fresco (da questo punto di vista l’adozione di un basso rapporto acqua-cemento comporta in pratica l’impiego di additivi fluidificanti e superfluidificanti capaci di compensare la minore lavorabilità del calcestruzzo fresco derivante alla riduzione dell’acqua di impasto);- si può anche aumentare Rc, per un dato a/c, aumentando il grado di idratazione a (che “pesa” più al numeratore che non al denominatore), cioè prolungando il tempo di stagionatura e/o scegliendo cementi più reattivi.Porosità capillare e modulo elasticoAttraverso un’equazione del tutto analoga alla [2] con un valore per la costante K ovviamente diverso. Al pari della resistenza meccanica anche il modulo elastico (E) è influenzato dalla porosità capillare

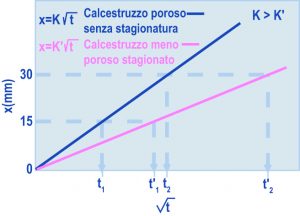

Porosità capillare e permeabilità

La permeabilità di un fluido attraverso un solido poroso diventa possibile solo se i pori sono tra loro connessi (porosità continua). Nel caso del calcestruzzo, ed in particolare della sua permeabilità all’acqua, la porosità discontinua, e quindi l’impermeabilità, è assicurata solo al di sotto di una certa soglia della porosità capillare: questa corrisponde, per ogni determinato valore di a/c, ad un certo grado di idratazione a raggiungibile dopo un determinato tempo di stagionatura (Tabella 1). I dati della Tabella 1 indicano che più elevato è a/c, più lungo deve essere il tempo di stagionatura (e quindi maggiore il grado di idratazione a ) perché il calcestruzzo diventi impermeabile: per esempio, con a/c di 0.55 occorrono 28 giorni per conseguire l’impermeabilità del calcestruzzo; se però si adotta un rapporto acqua-cemento di 0.45 è sufficiente appena una settimana per raggiungere lo stesso obiettivo; d’altra parte con a/c molto elevato (³ 0.70) non è mai possibile conseguire l’impermeabilità del calcestruzzo.

| a/c | TEMPO |

| 0.40 | 3 giorni |

| 0.45 | 1 settimana |

| 0.50 | 2 settimane |

| 0.55 | 1 mese |

| 0.60 | 6 mesi |

| 0.70 | 1 anno |

| >0.70 | infinito |

Tabella 1 – Tempo richiesto per la impermeabilizzazione del calcestruzzo in relazione al rapporto a/cDa un punto di vista pratico la situazione di impermeabilità viene valutata (UNI EN 12390-8) sottoponendo un provino prismatico di calcestruzzo ad acqua sotto pressione per 3 giorni alla pressione di 7 bar): il calcestruzzo è considerato impermeabile se, dopo questi 3 giorni, l’acqua non ha penetrato il materiale per più di 20 mm per effetto del conseguimento della porosità discontinua.

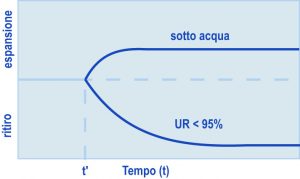

Porosità capillare e durabilità

Anche la durabilità è fortemente influenzata dalla porosità capillare oltre che dagli altri tipi di porosità. La durabilità dipende in generale dalla porosità, tuttavia la relazione tra le due grandezze è funzione del tipo di porosità. In linea di massima si può affermare che la porosità continua nuoce alla durabilità, mentre quella discontinua, purché distribuita in una matrice densa e poco porosa, è ininfluente o giova alla durabilità. Per esempio, i macrovuoti dovuti a difetti di compattazione del calcestruzzo fresco potrebbero collegare i ferri di armatura con l’ambiente esterno e costituiscono, pertanto, un sistema di pori altamente pericolosi per l’integrità della struttura.Un altro tipo di porosità continua capace di favorire l’accesso di agenti ambientali aggressivi (aria, umidità, cloruri, ecc.) è costituita dalla porosità capillare (Fig. 4). Per un calcestruzzo privo di macrovuoti dovuti ad imperfetta compattazione, la durabilità del calcestruzzo nei confronti di un ambiente aggressivo può essere migliorata riducendo il volume Vp della porosità capillare per ostacolare la penetrazione dell’acqua, e quindi impedire l’ingresso degli agenti aggressivi all’interno del calcestruzzo veicolati dall’acqua. Da un punto di vista pratico, il volume della porosità capillare viene ridotto – equazione [ 1] – riducendo a/c, come appare chiaramente in tutte le raccomandazioni sulla durabilità (consultare l’articolo “Durabilità del calcestruzzo armato sul sito www.encosrl.it è l’ABC del calcestruzzo) e garantendo un minimo di stagionatura umida (3-7 giorni) per assicurare un livello accettabile del grado di idratazione (a).Un tipo di porosità indifferente alla durabilità del calcestruzzo è costituito dal sistema di pori contenuti all’interno degli inerti leggeri (Fig. 1): in questo caso la durabilità della struttura non risente minimamente della porosità degli aggregati, giacché l’ingresso degli agenti aggressivi, dall’ambiente all’interno del calcestruzzo, è governato dalla porosità capillare e dai macrovuoti (per insufficiente compattazione) distribuiti nella matrice cementizia che avvolge gli aggregati.Una porosità altamente benefica alla durabilità del calcestruzzo è rappresentata dalle microbolle d’aria (Fig. 2) non collegate tra loro, cioè disperse discontinuamente in una matrice cementizia con bassa porosità capillare. La presenza di microbolle di aria inglobata (grazie alla presenza di agenti aeranti capaci di modificare la tensione superficiale dell’acqua) è da tempo riconosciuta come essenziale alla produzione di calcestruzzi durabili esposti in servizio ai climi invernali (cicli di gelo-disgelo). Infatti, l’acqua contenuta nei pori capillari, e non ancora congelata, è sospinta nelle microbolle d’aria con allentamento delle tensioni che insorgono quando si forma il ghiaccio con aumento di volume rispetto all’acqua liquida. In assenza delle microbolle d’aria, l’acqua dei pori capillari non ancora congelata è sospinta da una pressione idraulica che insorge per l’aumento di volume che accompagna la formazione dei primi cristalli di ghiaccio (si consulti l’articolo “ Gelo e disgelo del calcestruzzo” disponibile sul sito www.encosrl.it è l’ABC del calcestruzzo). Affinché le microbolle d’aria possano effettivamente allentare le tensioni insorte per la formazione del ghiaccio, è necessario che non siano molto distanti tra loro: la reciproca distanza (spacing) non deve superare 300-400 m m. Per concludere, un sistema di vuoti particolarmente favorevole al calcestruzzo durabile in qualsiasi clima, ed in particolare negli ambienti molto aggressivi (gelo-disgelo, sali disgelanti, ambiente marino, ecc.) è rappresentato da una matrice cementizia con una porosità capillare discontinua e quindi impermeabile (tipicamente raggiungibile dopo 1 mese di stagnatura con a/c = 0.55) nella quale siano disposte microbolle d’aria (100-300 m m) ben spaziate tra loro con una distanza di circa 300 m m.

Qualità del calcestruzzo

Costanza di qualità del calcestruzzo

Il concetto di “qualità“, o più precisamente di costanza di qualità, è stato ampiamente recepito in Italia nel decennio del 1990 in tutti i settori produttivi di beni materiali o di servizi. Nella normativa UNI EN ISO 8402 del Giugno 1992 la qualità era definita come la conformità agli obiettivi prefissati ed ai requisiti concordati con i clienti, principio di base rimasto sostanzialmente invariato nelle attuali norme della famiglia UNI EN ISO 9000.Per rimanere nel settore della terminologia sulla qualità, e prima ancora di entrare nel merito su come perseguire la costanza di qualità nel settore del calcestruzzo, è opportuno chiarire il significato di:– Certificazione di prodotto– Certificazione del sistema qualità– Manuale di qualità– Guide applicativeSecondo le norme della famiglia ISO 9000 la Certificazione di Prodotto, verificata da un Istituto di Certificazione, garantisce che il prodotto certificato soddisfa i requisiti di accettabilità definiti dalle specifiche tecniche. Questo tipo di certificazione offrirebbe al committente (impresa), che volesse, per esempio, acquistare calcestruzzo preconfezionato o elementi prefabbricati, la garanzia che le caratteristiche di ogni singolo prodotto o fornitura siano rispondenti ai limiti di accettabilità correlate con l’esigenza dell’opera nel suo insieme.Mentre per quasi tutti i componenti del calcestruzzo e molti dei prodotti premiscelati o prefabbricati in conglomerato cementizio esiste ormai una certificazione di prodotto regolamentata da una specifica norma europea armonizzata, lo stesso obbligo cosa non è ancora vigente per il calcestruzzo. La norma europea UNI EN 206 contenente le regole per la produzione ed il controllo di produzione del calcestruzzo, continua infatti ad essere una semplice norma volontariaCertamente anche per la produzione del calcestruzzo si potrà applicare la Certificazione del Sistema di Qualità che in realtà, rispetto alla Certificazione di Prodotto, offre al committente molte minori garanzie sulla effettiva costanza di qualità. Infatti la Certificazione del Sistema di Qualità, anch’essa verificata da un Istituto di Certificazione, garantisce soltanto che l’azienda produttrice agisce nel rispetto di alcune regole di comportamento descritte nel Manuale di Qualità, documento pubblico ed esigibile dai committenti, dove l’azienda dichiara i propri obiettivi e le propria organizzazione per applicare il suo specifico Sistema di Qualità.Per fare un esempio estremo ed improbabile, un’azienda di calcestruzzo preconfezionato potrebbe porsi come obiettivo nel suo Sistema di Qualità, di far eseguire dal conducente dell’autobetoniera un giro di valzer della durata di 60 secondi al termine del carico del veicolo e prima di partire per il cantiere. L’Istituto di Certificazione potrebbe in effetti garantire che l’azienda produttrice agisce in perfetto accordo alla procedura descritta dal Manuale di Qualità per quanto attiene al giro di valzer. Questo esempio (ripetiamo estremo ed improbabile) serve ad illustrare che la Certificazione del Sistema di Qualità è ben diversa, ed ovviamente meno significativa per la costanza di qualità, che non la Certificazione di Prodotto.A livello nazionale, tuttavia, le Linee Guida per il calcestruzzo preconfezionato del Consiglio Superiore del LL.PP: richiamate anche nelle Norme Tecniche per le Costruzioni hanno di fatto introdotto un controllo del processo produttivo certificato da un ente terzo notificato simile a quello applicato per la marcatura CE di altri prodotti da costruzione.Proprio per colmare la lacuna esistente tra i due tipi di certificazione, alcuni Istituti di Certificazione hanno emesso e fatto adottare le Guide Applicative che introducono delle prescrizioni particolari, in relazione a determinate specifiche di riferimento, e fissano i requisiti minimi di accettabilità. In sostanza se un’azienda ha adottato le Guide Applicative è possibile, dalla lettura di questo documento come anche del Manuale di Qualità, quantificare quale sia il grado di prestazione minima garantita nella fornitura del calcestruzzo o nell’acquisto di un elemento prefabbricato.Per entrare nello specifico tecnico della produzione del calcestruzzo, di seguito sono esaminati i parametri di processo che più significativamente possono influenzare la costanza di prestazioni del prodotto, queste ultime intese come classe di resistenza (Rck) e classe di consistenza (slump).I parametri che verranno nel seguito esaminati, anche per ragioni di brevità, riguardano tutte le caratteristiche dell’inerte ed in particolare:– umidità– assorbimento– diametro massimo– granulometria

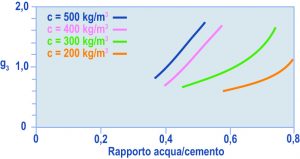

L’umidità dell’inerte

Il parametro che presenta la maggiore incidenza sulla costanza di qualità del calcestruzzo, in termini di Rck e di slump, è rappresentato dall’umidità dell’aggregato. Questa, infatti, può radicalmente modificare l’acqua di impasto (a) realmente immessa nel calcestruzzo e quindi, attraverso questa variazione, può provocare modifiche nella lavorabilità che dipende proprio dal valore di a (si consulti sul sito www.encosrl.it è l’ABC del calcestruzzo l’articolo “ Acqua del calcestruzzo: fatti e misfatti sui cantieri). L’influenza della umidità dell’inerte sulle proprietà del calcestruzzo, attraverso le variazioni di a e di a/c, è piuttosto complessa e deve tener anche conto dell’umidità capace di saturare la porosità aperta dell’aggregato definita come assorbimento.L’umidità (u) viene determinata misurando la diminuzione percentuale di massa, a seguito del riscaldamento a 105°C per essiccare completamente il materiale, rispetto alla massa dell’aggregato completamente secco:

| m – mo | |||

| u = | ————– | 100 | |

| mo |

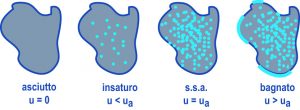

dove m ed mo sono rispettivamente la massa dell’aggregato così come disponibile e quella dell’aggregato completamente essiccato.L’assorbimento è quella particolare umidità (ua) che si trova nell’aggregato quando si trova ad essere saturo a superficie asciutta, s.s.a. (Fig. 1):

| ms.s.a. – mo | |||

| ua = | ————– | 100 | |

| mo |

dove ms.s.a. è la massa dell’aggregato conservato sotto acqua fino a completa saturazione ed asciugato in superficie.Nella Fig. 1 sono rappresentate schematicamente le quattro possibili situazioni nelle quali può trovarsi un aggregato nei confronti del contenuto di umidità (u): asciutto, insaturo, s.s.a. e bagnato.

Fig. 1 – Aggregato con umidità interna (area punteggiata) e superficiale (area scura sull’aggregato bagnato)

Influenza dell’umidità dell’inerte sulle prestazioni del calcestruzzo

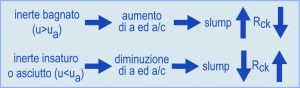

Nella pratica di cantiere l’aggregato si troverà spesso nella situazione di insaturo, qualche volta (dopo una pioggia) in quello di bagnato, raramente in quella di asciutto (dopo lunga permanenza in clima secco, caldo e ventilato), ed ancor più raramente, e solo transitoriamente, in quella di s.s.a. La condizione di s.s.a. tuttavia, è di grande importanza pratica oltre che teorica, perché è quella in cui vengono a trovarsi gli inerti all’interno del calcestruzzo subito dopo l’impasto, ed è anche la situazione in cui si calcola la massa volumica (peso specifico) della sabbia e della ghiaia per tramutare i volumi dei singoli inerti nelle corrispondenti masse (si veda l’articolo “Mix-Design del calcestruzzo sul sito www.encosrl.it è l’ABC del calcestruzzo). In altre parole un inerte bagnato cede l’acqua in eccesso (u>ua) rispetto alla situazione di s.s.a. che va a sommarsi all’acqua introdotta in betoniera, facendo aumentare il valore dell’acqua totale di impasto (a). D’altra parte, un inerte insaturo (u<ua) ed ancor più un inerte asciutto (u=0) comporterà una suzione di acqua da parte dell’inerte fino a portare l’inerte stesso in condizione di s.s.a. con conseguente diminuzione della effettiva acqua di impasto. Le conseguenze di questi scambi di acqua tra inerti e calcestruzzo sono schematicamente sintetizzate in Fig. 2. Per prevenire queste oscillazioni nelle prestazioni del calcestruzzo (Rck e slump) è necessario compensare le variazioni di umidità apportate o sottratte dall’inerte rispettivamente con minori o maggiori aggiunte di acqua in betoniera. A tale scopo è necessario controllare quasi quotidianamente l’umidità (u) degli inerti (soprattutto in relazione alle variazioni igrometriche dell’ambiente) e tenere sotto controllo il valore dello assorbimento (ua) soprattutto in relazione ai cambi di cava e quindi di porosità della roccia minerale caratteristica dell’inerte.

Fig.2 – Influenza dell’umidità dell’inerte (u) sull’acqua.