Dizionario enciclopedico del calcestruzzo – Sezione 6

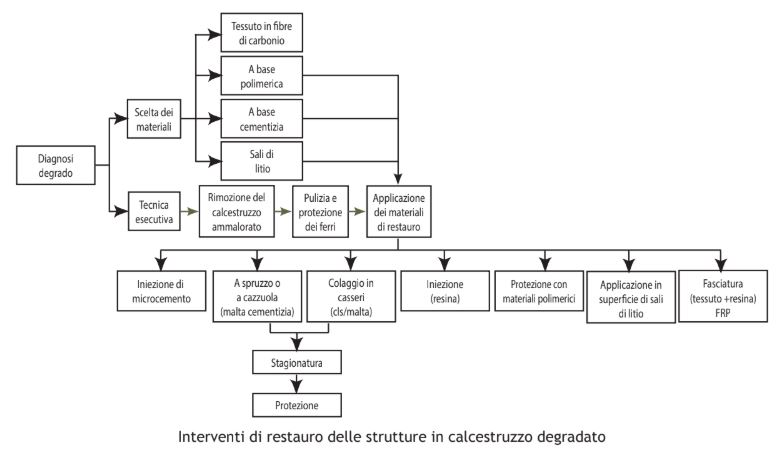

Restauro delle strutture in calcestruzzo degradato. Sulla base degli elementi emersi nella diagnosi del degrado delle strutture in calcestruzzo (←) è opportuno scegliere il materiale più idoneo per il restauro che sia in grado di resistere a quelle sollecitazioni di carattere chimico, fisico o meccanico alle quali il calcestruzzo originale non è stato in grado di resistere (M. Collepardi, S. Collepardi, J.J. Ogoumah Olagot, F. Simonelli e R. Troli, “Diagnosi del degrado e restauro delle strutture in C.A.”, Seconda Ediz. Tintoretto, Villorba,TV, 2010). Una prima distinzione tra i materiali da impiegare nel restauro può essere fatta tra: 1. prodotti a base di cemento (←); 2. materiali polimerici (←); 3. sali di litio (←); 4. FRP (←) oppure FRMC (←).

Come è mostrato nella Figura che segue la scelta dei materiali per il restauro deve tener conto anche della tecnica esecutiva che si intende adottare per il restauro.

1. Prodotti a base cementizia

Un primo requisito di questi prodotti è di essere resistenti all’attacco che ha provocato il degrado; per esempio nel caso di un degrado per attacco solfatico (←) il materiale cementizio adottato per il restauro deve resistere a questo tipo di attacco.

Un secondo importante requisito dei prodotti a base cementizia riguarda l’adesione al substrato in calce- struzzo da riparare: da questo punto di vista il ritiro igrometrico (←) del materiale cementizio con cui si esegue il restauro provoca un distacco rispetto al substrato in calcestruzzo danneggiato che ha ormai scontato ogni ritiro e si presenta più stabile; la contrazione del materiale cementizio (malta o calcestruzzo), con cui esegui- re il restauro, provoca il distacco dal substrato e/o la fessurazione del materiale da restauro esposto a tensione di trazione che superano la sua resistenza meccanica a trazione.

Per ovviare a questo grave inconveniente le malte o i calcestruzzi da restauro debbono contenere agenti espansivi (←) per compensare il ritiro igrometrico e additivi anti-ritiro (←) per rendersi quanto più indipendenti dall’accuratezza della stagionatura umida (←).

Altri componenti nei prodotti cementizi per il restauro del calcestruzzo sono:

– cemento Portland ferrico (←) a basso C3A (←), o ce- mento resistente ai solfati (←) se si teme un degrado da attacco solfatico;

– fumo di silice (←) per ridurre la penetrazione del cloruro (←) e la reazione ASR (←); – micro-fibre polimeriche (←) per ridurre le fessurazioni (←) provocate dal ritiro plastico (←);

– fibre (←) in acciaio per migliorare la resistenza all’urto (←);

– additivi superfluidifi canti (←) per ridurre il rapporto a/c (←) e la permeabilità all’acqua (←);

– additivi aeranti (←) in caso di strutture danneggiate dai cicli di gelo-disgelo (←).

Com’è illustrato nella Figura precedente, tre sono le possibili tecniche applicative di materiali cementizi: malta con comportamento tixotropico (←) applicata a spruzzo o a cazzuola; malta o calcestruzzo colabile (←) da introdurre tra vecchia struttura e cassaforma senza compattazione; pasta cementizia (←) a base di micro-cemento (←) superfluida da iniettare nelle macro-cavità del calcestruzzo danneggiato. In ogni caso prima delle varie applicazioni è necessario preparare la struttura da consolidare (scarificare il calcestruzzo danneggiato, saturare il sottofondo con acqua, pulire i ferri, ecc.). Nei paragrafi che seguono sono descritte le modalità operative per i tre specifici interventi.

1.1 Intervento a spruzzo o a cazzuola di malte tixotropiche

L’intervento è destinato all’applicazione di malte espansive a consistenza plastica con comportamento tixotropico (←) per riparare grandi estensioni superficiali (pareti, volte, soffitti) di spessore relativamente ridotto (in genere da 2 a 4 cm). L’intervento comprende:

- preparazione del sottofondo;

- produzione della malta;

- applicazione della malta;

- stagionatura del rivestimento.

1.1.1. Preparazione del rivestimento

In linea di massima è necessario che il sottofondo di calcestruzzo sul quale si deve applicare la malta da restauro si presenti sano, irruvidito e saturo di acqua. I ferri di armatura, inoltre, debbono essere privati della loro ruggine incoerente. Occorre, pertanto:

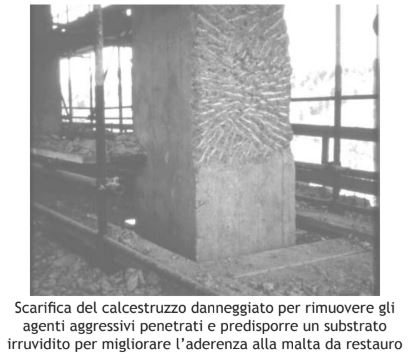

- rimuovere, mediante scarifica meccanica o idrodemolizione, il materiale danneggiato fi no ad arrivare ad un calcestruzzo meccanicamente resistente e irruvidito come è mostrato nella Figura che segue:

Lo spessore di calcestruzzo rimosso deve essere al- meno eguale a quello che, in base alla diagnosi del degrado delle strutture in calcestruzzo (←), risulta essere ormai penetrato dagli agenti aggressivi (cloruro, solfato, ecc.) anche se ancora non completamente danneggiato; i residui di precedenti interventi non perfettamente aderenti, come anche oli, grassi, vernici superficiali, ecc., dovranno essere ugualmente rimossi; un irruvidimento ideale del sottofondo corrisponde ad una superficie con asperità di circa 5 mm;

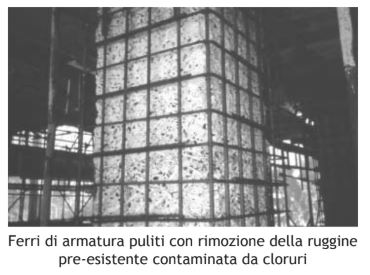

- pulire i ferri di armatura da polvere e ruggine incoerente mediante sabbiatura come mostrato nella seguente Figura:

- applicare eventualmente nuovi ferri di armatura se previsti dal progetto di restauro.

Dizionario enciclopedico del calcestruzzo – Sezione 5

Durabilità. La durabilità di una struttura (←) in calcestruzzo (←), o in calcestruzzo armato (←), o in calcestruzzo armato precompresso (←), è la capacità di durare nel tempo garantendo il servizio per il quale la struttura stessa è stata progettata. La durabilità del materiale calcestruzzo è condizione necessaria ma non sufficiente per garantire la durabilità della struttura. Esistono, infatti, cause di degrado (←) della struttura non imputabili ad una carente durabilità del materiale. Secondo i risultati di un’indagine statistica eseguita su circa 140 strutture degradate (W.C. Olazabel and L.Traversa, “FIP Notes, pg. 13, 1977), il 42% dei degradi è da attribuire ad un calcestruzzo non adeguatamente confezionato. Il 22% delle strutture si sono degradate per deficienze nella messa in opera del materiale. Sommando le due cause, si può dire che circa i due terzi delle cause di degrado delle strutture devono essere ascritti ad una non corretta scelta —per la sua confezione o la sua messa in opera— del calcestruzzo impiegato.

I degradi imputabili ad errori di progettazione della struttura ammontano, per carente calcolo strutturale, soltanto al 12%. Ciò potrebbe far ritenere che le responsabilità del progettista (←) siano trascurabili rispetto a quelle del preconfezionatore (←) che fornisce il mate- riale e dell’impresa (←) incaricata di gettare e stagionare il calcestruzzo, e siano comunque limitate ai casi di degradi della struttura dovuti ad errori di progettazione. In realtà le responsabilità del progettista – e del committente, soprattutto se si tratta di enti pubblici – sono tutt’altro che trascurabili anche in molti casi di degrado delle strutture attribuibile alla confezione e alla messa in opera di un calcestruzzo inadeguato.

Si pensi, per esempio, ai degradi del calcestruzzo provocati da fenomeni di gelo-disgelo in una costruzione in alta montagna, o alla corrosione dei ferri di armatura causata dai sali disgelanti sparsi sulla sede stradale per impedire l’arresto del traffico automobilistico nella stagione invernale. Si supponga, sempre a titolo di esempio, che sia stato prescritto un calcestruzzo con classe di resistenza C25/30. Si supponga, infine, che, il calce- struzzo, pur con una resistenza caratteristica “reale” superiore a quella cubica prescritta di 30 MPa, si sia de- gradato e non abbia protetto sufficientemente i ferri di armatura (←) dalla corrosione a causa delle alternanze termiche e dei sali disgelanti. Ci si potrebbe chiedere in questo caso: la durabilità del materiale calcestruzzo non avrebbe dovuto essere prescritta dal progettista in relazione alle condizioni climatiche e di esercizio del- l’opera facilmente prevedibili in fase di progetto? Questi interrogativi hanno trovato una risposta precisa nelle NTC (←) entrate in vigore dal primo Luglio 2009: nel paragrafo §11.2.11 delle NTC si precisa che “Per garantire la durabilità delle strutture in calcestruzzo armato ordinario o precompresso, esposte all’azione dell’ambiente, si devono adottare i provvedimenti atti a limitare gli effetti di degrado indotti dall’attacco chimico, fisico e derivante dalla corrosione delle armature (←) e di cicli di gelo e disgelo (←)”.

È quindi il progettista che deve individuare le possibili cause di degrado al quale la struttura è potenzialmente esposta e scegliere la classe di esposizione (←) per determinare le prestazioni del calcestruzzo e lo spessore del copriferro (←) capaci di garantire almeno 50 anni di vita utile di servizio. Se si vuole aumentare da 50 a 100 anni la durabilità dell’opera occorre (secondo l’Eurocodice 2 (←) UNI EN 1992-1-1) aumentare di 10 mm lo spessore di copriferro mostrato nelle Tabelle delle norme UNI EN 206 (←) e UNI 11104 (←) → vedi Classe di esposizione: nota al piè delle due Tabelle.

Questa straordinaria influenza dello spessore di copriferro sulla durabilità —con soli 10 mm in più di copriferro si raddoppia il tempo di vita utile della struttura— dipende dal fatto che la velocità di carbonatazione (←) come anche la velocità di penetrazione del cloruro (←) variano con una legge parabolica del tipo:

x = √t

dove x è lo spessore di calcestruzzo penetrato dall’a- gente aggressivo e √t è la radice quadrata del tempo di esposizione all’ambiente aggressivo.

Duttile. È un materiale nel quale il rapporto tra la de- formazione ultima e quella cui corrisponde l’insorgere della prima lesione in una prova di trazione o flessione è molto elevato. Un materiale duttile è poco fragile (←). → vedi Prove meccaniche.

Duttilità. Caratteristica di un comportamento duttile (←).

Dizionario enciclopedico del calcestruzzo – Sezione 4

Deformometro. Strumento per misurare le deformazioni nelle strutture in calcestruzzo -> vedi Monitoraggio delle fessure.

Degradante -> vedi Softening.

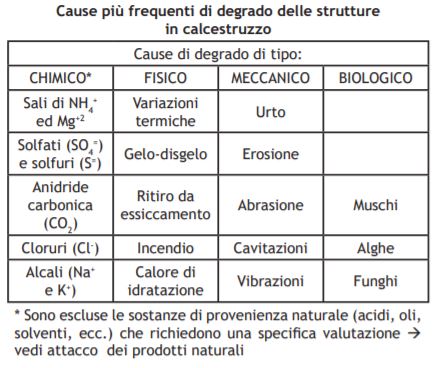

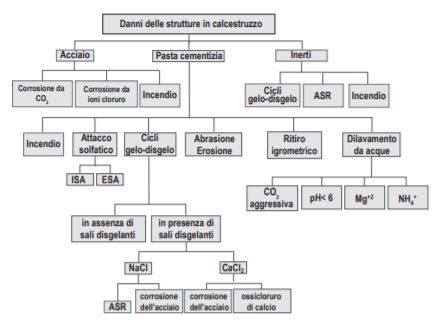

Degrado delle strutture in calcestruzzo. Come è mostrato schematicamente nella Tabella che segue le cause di degrado dovute all’ambiente possono essere formalmente suddivise in chimiche, fisiche, meccaniche e biologiche. In questa Tabella non è previsto l’aggressione da parte di sostanze naturali come il vino, l’aceto, l’olio combustibile, ecc. che debbono essere valutati caso per caso -> vedi Attacco dei prodotti naturali.

In realtà, difficilmente in un processo di degrado esiste un solo fenomeno aggressivo; spesso sono più cause che concorrono al deterioramento del materiale esaltandosi vicendevolmente. Per questo motivo è necessario tener conto di un approccio olistico (<-) per esaminare il degrado delle strutture in C.A. (<-).

Come è mostrato nella Figura che segue, le cause di degrado possono anche essere suddivise per componente del calcestruzzo: armature metalliche (<-), inerte (<-) e pasta cementizia (<-).

Degrado delle armature metalliche

Il degrado dei ferri di armatura può essere dovuto a due fenomeni: corrosione promossa dalla carbonatazione (<-) o corrosione promossa dal cloruro (<-).

Degrado degli inerti

Il deterioramento del calcestruzzo dovuto all’inerte (<-) è sostanzialmente dovuto ai cicli di gelo-disgelo (<-), alla silice alcali-reattiva (<-) e al carbonato alcali-reattivo (<-), identificati con CAR.

Degrado della pasta cementizia

Tra le cause più frequenti di degrado della pasta cementizia ci sono le aggressioni chimiche (<-) che includono: attacco solfatico (<-), attacco dei solfuri (<-), attacco dei sali ammoniacali (<-), attacco dei sali di magnesio (<-), attacco dell’anidride carbonica (<-), attacco dei cloruri (<-), attacco del sodio (<-), attacco del potassio (<-) attacco degli alcali (<-).

Occorre innanzitutto distinguere le cause riguardanti gli agenti aggressivi naturali, quali, per esempio, l’acqua di mare (<-), e quelle concernenti gli agenti chimici “artificiali” prodotti dall’uomo, quali gli acidi inorganici, le sostanze organiche, ecc., derivanti quasi sempre dagli scarichi industriali. In linea di massima, è sempre possibile confezionare un calcestruzzo durevole capace di resistere all’azione aggressiva degli agenti definiti “naturali”. Più difficile è, invece, garantire la durabilità (<-) di un calcestruzzo a contatto con agenti aggressivi “artificiali”, a meno che non si ricorra ad un rivestimento protettivo per esempio a base di resina epossidica (<-).

In aggiunta alle aggressioni chimiche (<-), esistono anche cause di degrado imputabili a fenomeni fisici e meccanici. Per quanto concerne le cause definite fi siche, connesse cioè a fenomeni come la variazione di temperatura e l’evaporazione dell’acqua, mentre è possibile confezionare calcestruzzi di durata praticamente illimitata in ambienti con alternanze termiche intorno a 0°C resistente ai cicli di gelo-disgelo (<-) mediante l’impiego di additivo aerante (<-) capace di produrre aria inglobata (<-), diventa pressoché impossibile eliminare le conseguenze del ritiro igrometrico consistenti in fessurazioni (<-) derivanti dall’evaporazione dell’acqua del calcestruzzo in climi asciutti o a seguito di trattamenti ad alte temperature. In questi casi, impiegando un normale calcestruzzo, si possono ridurre gli inconvenienti entro limiti accettabili in relazione alla funzionalità della struttura. Una completa eliminazione delle fessure dovute al ritiro igrometrico può essere realizzata solo ricorrendo a calcestruzzi speciali come il calcestruzzo a ritiro compensato (<-) o a particolari tecniche operative consistenti nella “sigillatura” del materiale con pellicole impermeabili e flessibili per evitare l’asciugamento della struttura in calcestruzzo.

Anche per le cause di degrado definite meccaniche non sempre è possibile confezionare un calcestruzzo che di per sé sia in grado di resistere all’azione degradante degli urti (<-), dell’abrasione (<-), dell’erosione (<-) e della cavitazione (<-). Occorrerà, in questi casi, migliorare al massimo la qualità superficiale del calcestruzzo, ricorrendo, se necessario, a rivestimenti protettivi capaci di rinforzare ulteriormente la resistenza in superficie del materiale. Ancorché non provochino effettivi degradi della struttura, la formazione di muschi (<-), alghe (<-) e licheni (<-) genera danni estetici deturpando la superficie.

Depassivazione. È la perdita della protezione esercitata dalla calce di idrolisi (<-) sui ferri di armatura (<-) nella corrosione promossa dalla carbonatazione (<-) o provocata dalla penetrazione dei cloruri (<-). -> vedi Corrosione dei ferri di armatura.

Deposito degli inerti. Gli inerti debbono essere conservati in ambienti separati da setti meccanici che li dividano durante lo stoccaggio e debbono essere contrassegnati da un cartello che indichi la loro provenienza e granulometria. -> vedi Manuale di controllo del processo produttivo del calcestruzzo industrializzato.

Deturpazioni organiche. Sono deturpazioni per formazione di alghe, licheni e muschi. -> vedi Fisica dell’acqua.

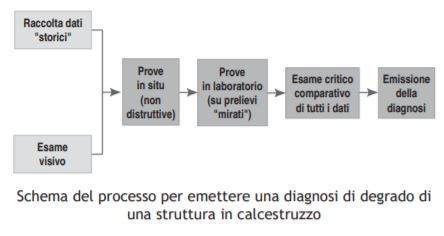

Diagnosi del degrado delle strutture in calcestruzzo. La diagnosi del deterioramento di un edificio o di una struttura in calcestruzzo si basa sull’esame visivo del degrado e sulla raccolta di dati storici che – unitamente ai risultati di prove eseguite in sito o in laboratorio su frammenti di materiale prelevati dalla struttura – consentono di stabilire le cause del degrado della struttura in genere, e del deterioramento dei materiali in particolare (M. Collepardi, S. Collepardi, J.J. Ogoumah Olagot, F. Simonelli e R.Troli, “Diagnosi del degrado e restauro delle strutture in C.A.”, Seconda Edizione Tintoretto, Villorba, TV, 2010). Nella Figura che segue è illustrato schematicamente il processo per arrivare alla emissione di una diagnosi del degrado:

Si può dividere il processo di diagnosi in tre stadi:

– esame visivo del degrado;

– raccolta dei dati storici;

– prove in situ ed in laboratorio.

Esame visivo del degrado

L’esame visivo può fornire utili indicazioni circa la raccolta di alcuni elementi indispensabili alla preliminare individuazione del fenomeno almeno per come esso si manifesta apparentemente. Un’accurata documentazione fotografica dei difetti, localizzati in relazione ad un disegno dell’opera coinvolta dal degrado, può essere molto utile per la preparazione di un dossier finalizzato all’emissione della diagnosi. La Tabella che segue riassume schematicamente alcune di queste indicazioni che, attraverso il sopralluogo, è opportuno raccogliere e documentare sistematicamente per inquadrare la tipologia del degrado così come esso si manifesta: fessurazioni (<-), corrosione dei ferri di armatura (<-) scoperti, delaminazioni superficiali o distacchi profondi di calcestruzzo.

Dizionario enciclopedico del calcestruzzo – Sezione 3

Biossido di titanio. Prodotto presente nei cementi foto attivi che sviluppano il principio fotocatalitico -> vedi Calcestruzzo fotocatalitico.

Blaine -> vedi Finezza Blaine.

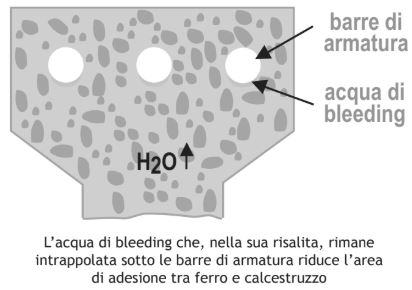

Bleeding. Dall’Inglese to bleed, che vuol dire essudare, indica in genere la raccolta d’acqua sulla superficie del calcestruzzo, soprattutto delle pavimentazioni industriali (<-) con riduzione della loro resistenza all’abrasione (<-). L’acqua di bleeding si può depositare anche nella ripresa di getto (<-) tra i vari strati di calcestruzzo che formano una struttura massiva con pregiudizio della monoliticità del getto stesso per la presenza dell’acqua di bleeding tra uno strato e l’altro.

La risalita dal basso verso l’alto dell’acqua di bleeding può rimanere bloccata al di sotto degli aggregati (<.) o delle armature metalliche (<-) pregiudicando un completo contatto ed avvolgimento da parte della pasta cementizia (<.) e provocando una riduzione nell’adesione ferro-calcestruzzo (<-) come è mostrato nella Figura sopra riportata.

La norma UNI 7122:2008 impone che nel calcestruzzo l’acqua di bleeding non superi lo 0,1%. Per limitare o eliminare il bleeding si può aumentare il dosaggio di cemento (<-), o ricorrere all’aggiunta di materiale fine come la cenere volante (<-), il filler calcareo (<-) o anche il più costoso fumo di silice (<-). In alternativa ed in aggiunta alle polveri fini, si può impiegare un additivo superfluidificante (<-) per ridurre, a pari lavorabilità, l’acqua di impasto (<-) e/o l’additivo viscosizzante (<-) per rendere più coesivo il calcestruzzo fresco. La eliminazione del bleeding è particolarmente importante nella produzione del calcestruzzo autocompattante (<-) noto anche come SCC (<-) dove il bleeding si accompagna con la sedimentazione (<-) sul fondo dell’aggregato grosso (<-) per evitare la quale è consigliabile ridurre il diametro massimo (<-) dell’aggregato. -> vedi Calcestruzzo autocompattante.

Blocchi in calcestruzzo. Questa voce è in gran parte ripresa da una documentazione di ASSOBETON (<-). La produzione di blocchi in calcestruzzo è iniziata negli anni ‘20 del secolo scorso impiegando piccole blocchiere manuali che producevano un blocco alla volta utilizzando gli inerti (<-) e il cemento (<-) presenti in cantiere. Prima degli anni ’40 negli USA cominciarono a svilupparsi i primi blocchi vibrocompressi per una produzione industriale, mentre in Europa, questo sviluppo industriale avvenne solo negli anni 50’ e nei decenni successivi alla guerra sotto la spinta della ricostruzione, spesso utilizzando come inerti i mattoni frantumati delle macerie applicando così la prima tecnologia di calcestruzzo riciclato (<-).

Fino agli anni 60’ il blocco era concepito solo come un elemento che dovesse presentare caratteristiche meccaniche e che occupasse un dato volume all’interno della muratura. Solo successivamente si è iniziato a richiedere blocchi a vista, anche colorati, impermeabili e dotati di

caratteristiche termoisolanti mediante impiego di inerte leggero (<-). L’uso del materiale a vista non è certo un fatto nuovo nell’edilizia, perchè da secoli si sono utilizzatele pietre ed il mattone. Tuttavia, la pietra, oltre ad essere costosa, presenta delle caratteristiche tecniche che sono spesso incostanti e legate alla cava ed alla venatura della roccia; il mattone, pur presentando una relativa omogeneità, in quanto prodotto industrialmente, non consente la possibilità di variare il colore e la tessitura entro ampli intervalli come richiederebbe il mercato. Al contrario, il blocco in calcestruzzo a vista è un elemento industriale in cui le dimensioni, la granulometria, il tipo di superficie, il colore, nonché la traspirabilità ed il grado di assorbimento dell’acqua possono essere predeterminati con precisione dal produttore a seconda delle prestazioni richieste dal mercato che egli intende affrontare e servire.

Blu di metilene. Test colorimetrico per quantificare la frazione argillosa nelle polveri fini (<-) dell’inerte (<-) secondo la Norma UNI EN 933-9. Con questa prova si determina la frazione fine della granulometria 0/2 e 0/125 mm che, se di tipo argilloso, assorbe il blu di metilene.

Una soluzione di questo composto è aggiunta goccia a goccia finché il blu di metilene rimane libero per aver esaurito l’assorbimento da parte dei materiali argillosi e colora i blu il sistema. Si esprime il loro contenuto dalla quantità di blu di metilene assorbito in grammi per 1 kg di materiale inerte provato -> vedi Inerte.

Bogue, Robert Herman. E’ nato a Southborough, Massachusetts, 27 Settembre 1889. E’ stato un celebre chimico-fisico. Prima di diventare Direttore della Portland Cement Association (PCA) nel 1924 si era diplomato nel 1912 a Tufts, laureato nel 1915 al Massachusetts College e conseguito il Ph D nel 1920 nell’Università di Pittsburgh. Insegnò al College Lafayette dal 1922 al 1924. I suoi primi interessi sulla ricerca furono incentrati sulla chimica della gelatina e sul comportamento colloidale delle proteine. Contribuì moltissimo al progresso del cemento Portland (<-) e del calcestruzzo (<-) e il suo più famoso articolo fu pubblicato nel 1929 (R. H. Bogue, “Calculation of Compounds in Portland Cement”, Industrial Engineering. Chemical, Analytical Edition 1, pp. 192- 197,1929) ed è ora noto come calcolo di Bogue (<-).

Calcestruzzo leggero termoisolante -> vedi Calcestruzzo leggero.

Calcestruzzo magro. Calcestruzzo con poco cemento.

Calcestruzzo massivo -> vedi Getto di calcestruzzo massivo.

Calcestruzzo monolitico -> vedi Monolitico.

Calcestruzzo per aragoste -> vedi Calcestruzzo per ostriche.

Calcestruzzo per le Piramidi -> vedi Piramidi Egiziane.

Calcestruzzo per ostriche. Le ostriche, gli altri molluschi e le aragoste per la loro crescita, richiedono un substrato roccioso naturale o artificiale. Il calcestruzzo funge da ottima scogliera artificiale per la crescita di vari molluschi e delle ostriche in particolare che si attaccano

bene a questo tipo di substrato. Tra i vari calcestruzzi, quello contenente cenere volante (<-) o cenere pesante da centrale termica a carbone (<-) si comporta meglio degli altri e per questo impiego è stato concesso un brevetto a Per Jahren il 9 Aprile 2001.

Calcestruzzo per pavimenti industriali. I pavimenti industriali sono quelli sottoposti ad un traffico veicolare con ruote non gommate e comunque a sollecitazioni di abrasione ed urto che possono compromettere la qualità della pavimentazione (S. Collepardi, L. Coppola e R. Troli, Pavimentazioni Industriali in Calcestruzzo”, Edizioni Tintoretto, Villorba, 2005). Purtroppo, per effetto della raccolta di acqua di bleeding (<-) sulla sommità, la superficie di una lastra in calcestruzzo presenta un maggior rapporto acqua/cemento (<-), con la conseguenza di provocare una minore resistenza meccanica a compressione (<-), una minore resistenza all’abrasione (<-) e una minore resistenza all’urto (<-), proprio laddove il calcestruzzo in servizio è esposto alle maggiori sollecitazioni meccaniche tipiche di una lavorazione industriale.

La prima tecnologia delle pavimentazioni industriali: calcestruzzo asciutto

Per ovviare a questo inconveniente, i primi tentativi di costruire pavimentazioni industriali prive di questi difetti negli anni ’40 del secolo scorso in USA miravano a ridurre drasticamente la raccolta di acqua in superficie confezionando calcestruzzi molto asciutti, con il minor

rapporto a/c (<-) consentito dall’impiego degli additivi riduttori di acqua (non erano ancora stati inventati gli additivi super-riduttori di acqua che apparvero dopo a metà degli anni ’70). Ovviamente, un calcestruzzo così asciutto si presenterebbe come un no-slump concrete

(<-) per indicare che la misura dello slump (<-) risulta nulla e quindi non significativa. Per questo tipo di calcestruzzo la lavorabilità (<-) veniva misurata con il Vebé (<-), piuttosto che con il cono di Abrams (<-). Esso richiedeva un forte impegno lavorativo per la messa in opera e la vibrazione del calcestruzzo oltre che un’attenta cura nella stagionatura umida da protrarre a lungo per evitare fessurazioni indotte dal rapido asciugamento della superficie povera di acqua.

La pavimentazione rinforzata con lo spolvero indurente

La precedente tecnologia fu rivoluzionata tra gli anni ’50 e ’60 con una geniale impostazione che consisteva nella messa in opera di un calcestruzzo molto fluido (circa 150-200 mm di slump) che rendeva molto più rapida la messa in opera perché consentiva l’impiego del calcetruzzo pompabile (<-) e la significativa riduzione della vibrazione (<-) del calcestruzzo fresco dopo la posa in opera. A causa della maggiore lavorabilità, sulla superficie del pavimento veniva intenzionalmente raccolta l’acqua di bleeding che aveva la funzione provvisoria di mantenere umida la superficie rilevabile anche visivamente dalla formazione di uno specchio d’acqua riflessivo. Tuttavia, con questa tecnologia il rapporto acqua/cemento nella parte superiore della pavimentazione rimaneva molto più alto rispetto alle porzioni inferiori a causa della risalita dell’acqua di impasto verso la superficie: questo avrebbe reso comunque meccanicamente più debole la superficie della pavimentazione. Al fine di eliminare questo inconveniente, il pavimentista, — non appena il bleeding sulla superficie è esaurito — e questa situazione è segnalata dalla scomparsa della brillantezza della superficie — applica il cosiddetto spolvero indurente (<-) formato da cemento e quarzo finemente macinato come è mostrato nella Figura che segue:

Successivamente, non appena la superficie della pavimentazione comincia a far presa e diventa pedonabile, lo spolvero viene incorporato nel substrato del calcestruzzo mediante frattazzo (<-) munito di pale meccaniche rotanti di una macchina chiamata elicottero (<-) come è mostrato nella Figura che segue:

La presenza del cemento nello spolvero indurente fa abbassare il rapporto a/c nella parte critica, cioè in quella superiore della pavimentazione, mentre la presenza di un inerte duro e rigido come il quarzo ha lo scopo di ridurre il ritiro igrometrico (<-) che potrebbe aumentare per l’eccessivo contenuto di sola pasta cementizia (<-) senza quarzo, e di migliorare la resistenza all’abrasione: da questo punto di vista particelle di acciaio ricavate da limatura di ferro private di oli grassi si comportano meglio del quarzo soprattutto nella resistenza all’urto.

Difetti nelle pavimentazioni industriali in calcestruzzo

Per quanto questa tecnologia incentrata sull’applicazione di uno spolvero indurente si è ormai imposta su quella basata su un calcestruzzo asciutto, essa è molto dipendente dall’esperienza del pavimentista: in particolare, il tempo di applicazione dello spolvero può condizionare fortemente il successo dell’operazione finale in relazione al fenomeno del bleeding eventualmente ancora in corso. Questo tempo di applicazione deve essere né postumo, né prematuro.

Mancata adesione dello spolvero: il rimedio della pastina

Se lo spolvero è applicato troppo tardi, quando il calcestruzzo è ormai indurito, è impossibile garantire una buona adesione tra il cemento asciutto dello spolvero e lo strato superficiale della pavimentazione che non contiene più acqua libera sufficiente a far idratare il cemento dello spolvero. In questi casi si rimedia applicando lo spolvero a pastina (<-), cioè mescolando lo spolvero con acqua ed applicando la malta bagnata sulla superficie della pavimentazione: questo rimedio, tuttavia, non presenta solitamente un buon risultato e molto spesso si distacca perché manca la forza di compattazione sullo spolvero quando viene frattazzato.

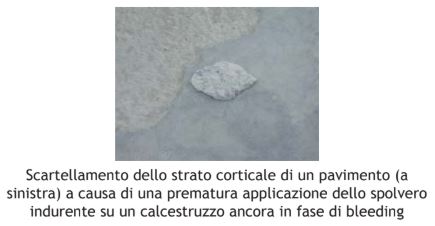

Lo scartellamento dello spolvero

Se lo spolvero è frattazzato prematuramente, cioè se il bleeding non si è ancora esaurito, si forma sulla superficie della pavimentazione uno strato corticale impermeabile dovuto all’azione meccanica della frattazzatura che impedisce l’evaporazione dell’acqua di bleeding sottostante che sta ancora risalendo verso l’alto e che rimane intrappolata in forma di strati di acqua che vanno a formare dei punti deboli come è mostrato nella Figura che segue:

La situazione rappresentata nella precedente Figura è molto precaria perché comporta uno scartellamento dello spolvero (<-) in corrispondenza della prima applicazione di una sollecitazione, come il passaggio di un carrello di servizio o il congelamento dell’acqua per un

abbassamento della temperatura. La Figura che segue mostra il distacco dello spolvero dovuto al suo scartellamento per una prematura frattazzatura.

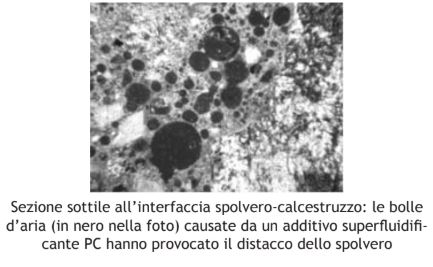

Con l’avvento dei superfluidificanti a base policarbossilica PC (<-) il fenomeno dello scartellamento è diventato più frequente: il fenomeno sembra sia dovuto ad alcuni di questi additivi non ben formulati per il settore delle pavimentazioni industriali a causa di un carente

dosaggio di agente anti-schiuma (<-) nell’additivo PC con conseguente raccolta di aria inglobata che si raccoglie all’interfaccia tra substrato di calcestruzzo e strato corticale di spolvero indurente come è mostrato nella sezione sottile della Figura che segue:

La fessurazione della pavimentazione: il rimedio dei giunti

A causa del ritiro igrometrico (<-) e del contrasto esercitato dal substrato della pavimentazione, il calcestruzzo è soggetto a sollecitazioni di trazione che, se superano la resistenza a trazione del materiale, possono provocare fessurazioni irregolari diffuse in tutto il pavimento. Per evitare questo inconveniente la campitura della pavimentazione realizzabile in 1 giorno di lavoro (600-1000 m2) viene tagliata per circa 1/3 dello spessore al fine di realizzare i cosiddetti giunti di contrazione (<-) distanti tra loro circa 4-6 metri.

Con l’impiego di un calcestruzzo a ritiro compensato (<-) si può arrivare a fare dei giunti di contrazione ogni 25-35 metri in modo che si fa coincidere il giunto di contrazione con il giunto di costruzione (<-) per collegare due pavimenti eseguiti in giorni diversi.

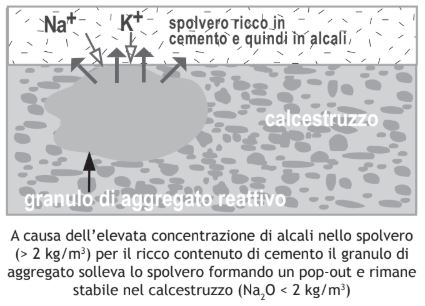

Reazione alcali-silice nei pavimenti rinforzati con lo spolvero cementizio

La reazione alcali-silice (<-) oppure ASR (<-), acronimo di Alkali-Silica Reaction, coinvolge sostanzialmente gli aggregati che contengono una particolare forma di silice capace di reagire con gli alcali, sodio e potassio:

– provenienti dal cemento o dall’ambiente esterno nelle opere esposte a salatura con NaCl nei periodi invernali

– e di produrre una reazione espansiva a carattere distruttivo.

Il carattere espansivo dell’ASR provoca un’azione dirompente laddove il granulo di aggregato reattivo si trova in prossimità della superficie. La reazione alcali-silice coinvolge i pavimenti con una frequenza molto maggiore che in altre costruzioni con un degrado superficiale ulteriormente aggravato dal carico dinamico dei veicoli in movimento che può alla lunga limitare notevolmente la fruizione del pavimento.

Il fenomeno dell’ASR, che di solito si manifesta molto lentamente (dopo anni dall’inizio del getto), può essere promosso ed accelerato da un’elevata concentrazione di sodio e potassio derivante, nel caso dei pavimenti, dall’applicazione dello spolvero indurente molto ricco di cemento per eliminare il bleeding sulla superficie del pavimento. La soglia critica nel contenuto di alcali che

determina l’innesco dell’ASR, in presenza di aggregati reattivi, è di circa 2 kg di Na2O per m3 di calcestruzzo; questo valore può aumentare quando si impiegano cementi ricchi in alcali e/o quando si adottano elevati dosaggi di cemento che, nel caso dello spolvero indurente applicato sulla superficie dei pavimenti industriali, può rappresentare anche valori dell’ordine di 600-800 kg/m3 di cemento come è schematicamente mostrato nella Figura sopra riportata.

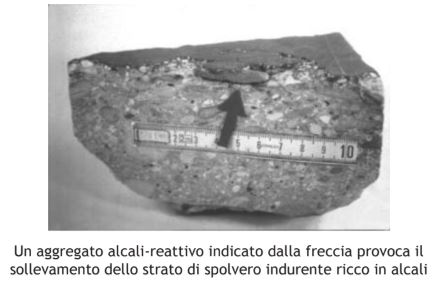

La foto della Figura che segue mostra una sezione di pavimento industriale dove un inerte reattivo nel calcestruzzo (indicato con la freccia) ha provocato un fenomeno di pop-out (<-) con sollevamento dello strato di indurimento applicato con uno spolvero ricco di alcali (>2 kg/m3).

Dizionario enciclopedico del calcestruzzo – Sezione 2

Raggi gamma -> vedi Radiazioni gamma.

Radiazioni gamma. Radiazioni per schermare le quali si impiega un calcestruzzo con carburo di boro (<-).

Ramachandran, Vangipuram Seshachar. Nato in India, ha lavorato ad Ottawa presso il National Research Council of Canada dove giunse nel 1968 e diventò responsabile della sezione dei materiali da costruzione dal 1981 al 1991. Prolifico ricercatore sugli additivi chimici sui quali ha scritto come Editor coordinatore anche l’importante manuale “Concrete Admixtures Handbook. Properties, Science and Technology”, Noyes Publication,1995. -> vedi Additivi.

Rame. I sali di rame sono impiegati come materia prima per additivi battericidi (<-).

Rapporto a/c -> vedi Rapporto acqua/cemento.

Rapporto acqua/cemento. Il rapporto acqua/cemento, a/c (<-), è il rapporto tra l’acqua di impasto (<-), a, e il dosaggio di cemento (<-), c, impiegati nel confezionamento del calcestruzzo (<-). Nel calcolo dell’acqua va sottratta quella derivante da un inerte bagnato e va aggiunta l’acqua assorbita da un inerte asciutto o insaturo di umidità: in altre parole, il rapporto acqua/cemento va calcolato con inerti saturi a superficie asciutta (<-) detti anche in S.S.A.

Il rapporto a/c è il parametro composizionale che influenza più di ogni altro le prestazioni del calcestruzzo indurito; in particolare al diminuire del rapporto a/c migliorano:

– la resistenza meccanica a compressione (<-), a flessione (<-) ed a trazione (<-);

– il modulo elastico (<-);

– la resistenza alla penetrazione dell’acqua -> vedi Permeabilità all’acqua;

– la durabilità (<-) con la sola eccezione dell’attacco aggressivo del cloruro di calcio (<-);

– la stabilità dimensionale in relazione alle variazioni causate dal ritiro igrometrico (<-);

– la stabilità sotto carichi permanenti per effetto della deformazione viscosa (<-).

Il rapporto a/c influenza la proprietà più importante del calcestruzzo: la resistenza meccanica a compressione. Su questa correlazione esistono gli studi fondamentali di R. Féret (<-) e quelli che vanno sotto il nome di Legge di Abrams (<-), la teoria di Popovics (<-), e la teoria di Powers (<-) sulla porosità capillare (<-).

Rapporto acqua/legante. E’ il rapporto tra l’acqua di impasto diviso per il legante che include il cemento Portland ed altri materiali cementizi come la pozzolana vulcanica (<-), la cenere volante (<-), la loppa (<-), ecc.

Rapporto d’aspetto. Riguarda le fibre (<-) impiegate nel calcestruzzo fibrorinforzato (<-). Esso è definito come il rapporto tra la lunghezza della fibra e il suo diametro equivalente dove quest’ultimo è il diametro del cerchio di area equivalente alla sezione media della fibra.

Rapporto di iniettabilità. E’ un criterio basato sulla dimensione dei cementi passanti al vaglio di 85 μm e del sistema poroso da iniettare (letto di sabbia o terreno) passante al vaglio da 15 μm per stabilire le probabilità di successo nell’impregnazione del sistema poroso. -> vedi

Microcemento.

Rapporto inerte/cemento. Rapporto tra la quantità di inerte (<-), i, e il dosaggio di cemento (<-), c. Esso condiziona fortemente il ritiro igrometrico (<-) e il calore di idratazione (<-) del calcestruzzo (<-) che diminuiscono entrambi all’aumentare del rapporto i/c (<-).

Rasatura. Malta (<-) di fi nitura applicata sulla superficie di un calcestruzzo indurito (<-) per favorirne l’aspetto liscio.

Rc. Simbolo per indicare la resistenza meccanica a compressione. -> vedi Resistenza meccanica a compressione.

RCC. Acronimo Inglese di Rolled Compacted Concrete -> vedi Calcestruzzo rullato e compattato.

Rck. Simbolo per indicare la resistenza caratteristica (<-) determinata su provini cubici.

Rck pot. Simbolo per indicare la resistenza caratteristica potenziale (<-) determinata con i controlli sui prelievi di accettazione (<-). Coincide con Rck (<-) e deve essere almeno eguale alla Rck prog (<-) prescritta nel progetto.

Resistenza attuale. E’ la resistenza del calcestruzzo in opera che coincide con la resistenza strutturale -> vedi Resistenza caratteristica strutturale determinata per rottura della carota (<-).

Resistenza caratteristica. E’ indicata con il simbolo Rck se misurata su provini cubici (15 cm) ed fck se misurata su provini cilindrici (con altezza/diametro = 2) dove fck vale 0,83•Rck. -> vedi Classe di resistenza del calcestruzzo.

Resistenza caratteristica potenziale. Con il simbolo Rck pot indica la resistenza caratteristica determinata nei controlli di accettazioni sui prelievi di calcestruzzo in corso d’opera che deve essere controllata dal Direttore dei Lavori (<-) o da un suo tecnico di fiducia. -> vedi

Classe di resistenza del calcestruzzo.

Resistenza caratteristica progettuale. Con il simbolo Rck prog indica la resistenza caratteristica indicata dal Progettista e che deve risultare almeno eguale alla resistenza potenziale determinata nei controlli di accettazioni sui prelievi di calcestruzzo in corso d’opera. -> vedi Classe di resistenza del calcestruzzo.

Resistenza caratteristica strutturale. Con il simbolo Rck strutt indica la resistenza caratteristica che deve essere ottenuta nel calcestruzzo della struttura —determinata con prove distruttive (<-) mediante carotaggio (<-) o con prove non-distruttive (<-) — indicata nel progetto e che, secondo le NTC (<-), deve risultare almeno eguale all’85% della resistenza potenziale determinata nei controlli di accettazioni sui prelievi di calcestruzzo in corso d’opera. Questo controllo può essere eseguito dal Direttore dei Lavori (<-) o dal Collaudatore (<-). -> vedi Classe di resistenza del calcestruzzo.

Resistenza meccanica. E’ la sollecitazione (<-) che provoca la rottura del materiale. A seconda della modalità di applicazione della sollecitazione essa si distingue in resistenza meccanica a compressione (<-), resistenza meccanica a flessione (<-), resistenza meccanica a trazione diretta (<-) e resistenza meccanica a trazione indiretta (<-).

Resistenza meccanica a compressione. E’ la più significativa proprietà del calcestruzzo indurito. Concettualmente rappresenta la massima sollecitazione (<-) sopportata da un provino cubico o cilindrico prima di arrivare a rottura per compressione. In teoria la misura è molto semplice poiché si tratta di misurare il rapporto tra la forza (F) capace di rompere per schiacciamento il provino di calcestruzzo, applicata con una pressa in acciaio, e la superficie nota (S) di materiale da provare. Viene indicata con il simbolo Rc (<-) per i provini cubici ed fc (<-) per i provini cilindrici con fc = 0,83•Rc. -> vedi Sollecitazione. In realtà ci sono due aspetti che condizionano il risultato della resistenza meccanica:

1. il tipo di cassaforma, le sue imperfezioni e le modalità esecutive;

2. le interazioni tra modulo elastico (<-) e il modulo di Poisson (<-) del calcestruzzo e della piastra in acciaio della pressa.

1. Modalità di misura della resistenza meccanica a compressione

In realtà la misura della resistenza meccanica a compressione presenta molte insidie se non si adottano alcune regole fondamentali (L. Coppola, “Concretum”, Mc Graw Hill, 2006) con gravi pregiudizi soprattutto nel

contenzioso.

Debbono essere prelevati due provini di calcestruzzo dall’autobetoniera (<-) a metà dello scarico registrando il tipo di autobetoniera, il numero di giri, e il tempo di impasto. I due provini costituiscono un unico prelievo e

la media della rottura a compressione dei due provini rappresenta la resistenza meccanica a compressione del prelievo.

Il prelievo dai getti (<-) dai nastri trasportatori (<-) o dalle benne (<-) va eseguito in tre punti diversi rimescolando le tre pozioni di calcestruzzo.

Il prelievo va fatto alla presenza del DL (<-) o da un suo apposito delegato come imposto dalle NTC (<-). I calcestruzzi dei prelievi vanno costipati a rifiuto con un pestello secondo la UNI 12390-1 fino ad espellere tutta l’aria intrappolata (<-) e raggiungere la massima massa volumica (<-) che corrisponde ad un grado di compattazione (<-), gc, eguale a 1.

Per la preparazione, la forma, le dimensioni e la stagionatura dei provini di calcestruzzo, vale quanto indicato nelle norme UNI 12390-2. Il DL deve redigere un apposito verbale sul prelievo contenente: località e cantiere; numero e sigla del prelievo; composizione del calcestruzzo se nota; data ed ora del prelievo; provenienza del prelievo (betoniera, getto, ecc.).

La scelta delle cubettiere presenta il rispetto di alcune regole; esistono tre tipi di cubettiere: metalliche che possono essere smontate per sformare il provino; in plastica dura di poliuretano espanso riutilizzabili senza essere smontate che presentano sul fondo un foro circolare chiuso da un tappo rimuovibile che viene sospinto dal basso al termine della stagionatura; in polistirolo a perdere per la loro inconsistenza meccanica.

Debbono inoltre essere rispettate le seguenti regole seconda la UNI 12390-2 per migliorare la riproducibilità delle misure:

– le dimensioni effettive del provino cubico (d) non devono variare più dell 0,5% e non più dell’1% se riferito alla distanza tra la faccia superiore non casserata e quella opposta;

– le planarità delle superfici sottoposte a carico non debbono presentare una tolleranza, maggiore di 0.0006•d;

– la tolleranza sulla perpendicolarità degli spigoli non deve superare 0.5 mm. Per le modalità esecutive secondo la UNI 12390-3 lo sperimentatore deve verificare la planarità delle facce (da sottoporre a schiacciamento) che deve risultare minore di 0.05 mm: se la planarità è superiore lo sperimentatore deve sottoporre i provini a rettifica meccanica.

Occorre inoltre trascrivere i dati del provino (sigla/posizione in opera), misurare con il calibro le dimensioni del provino e trascrivere i valori espressi in mm. Si deve anche pesare il provino prima di posizionarlo tra i piatti della pressa facendo attenzione a centrare il provino nel cerchio disegnato nel piatto inferiore. A questo punto lo sperimentatore accende il motore della pressa e porta il provino a contatto con il piatto superiore. Inserisce quindi la velocità di carico nella pressa che deve essere di 50 N/cm2 al secondo. Al momento della rottura, lo sperimentatore annota il valore della rottura in N/mm2 e il tipo della rottura: 1 = Bipiramidale; 2sb = Sfaldamento piramidale; 2s0 = Sfaldamento obliquo; 3 = obliquo; 4 = Sgretolamento. Dopo aver scaricato la pressa, lo sperimentatore deve riporre il residuo del provino rotto (identificato con la data di effettuazione della prova) sul carrello che verrà successivamente depositato nell’area di stoccaggio del materiale per almeno 20 gg.

Val la pena di segnalare che in molti Laboratori Ufficiali (<-), soprattutto se oberati da un numero rilevanti di cubetti da schiacciare, le misure sopra menzionate non vengono correttamente eseguite per realizzare un maggior profitto a scapito della precisione delle misure.

2. Interazioni tra il calcestruzzo e la pressa in acciaio

La maggior parte delle prove effettuate sul calcestruzzo consistono nel misurare la resistenza alle sollecitazioni uni-assiali di compressione. Tuttavia, anche in queste prove si instaura un sistema piuttosto complesso di sollecitazioni, a causa delle forze di taglio che si sviluppano tra le piastre in acciaio della macchina e le estremità superficiali del provino in calcestruzzo a contatto con esse.

E’ noto che in ogni materiale sollecitato assialmente, e deformato verticalmente, si verifica anche una deformazione laterale di segno opposto; il rapporto, in valore assoluto di questa deformazione e quella verticale è denominato modulo di Poisson (<-). Il modulo di Poisson dell’acciaio non arriva al doppio di quello del calcestruzzo, mentre modulo elastico (<-) dell’acciaio è da 5 a 10 volte più grande di quello del conglomerato cementizio. Questa diversità nei due moduli provoca, durante la prova di compressione uni-assiale, una deformazione laterale dell’acciaio molto più piccola dell’espansione trasversale che il calcestruzzo avrebbe se fosse libero di muoversi. Alcuni ricercatori (K. Newman, L. Lachance, Proceedings A.S.T.M. 64,1044,1964) hanno trovato che la deformazione laterale delle piastre in acciaio è circa il 40% dell’espansione laterale che il provino in calcestruzzo subisce ad una distanza dall’interfaccia acciaio-calcestruzzo sufficiente a rimuovere ogni effetto di contrasto. Infatti, a causa dell’attrito, le piastre dell’acciaio contrastano l’espansione laterale del calcestruzzo nelle parti del provino a contatto con il metallo, ma tale contrasto diminuisce man mano che aumenta la distanza della zona di contatto.

Il grado di contrasto esercitato dalle piastre in acciaio sull’espansione laterale del calcestruzzo, dipende dall’attrito tra i due materiali, ed esso può essere eliminato inserendo uno strato di grafi te o di paraffina tra le piastre ed il provino di calcestruzzo. Quando ciò avviene, si verifica anche una maggiore espansione laterale del calcestruzzo ed alla fine la rottura si manifesta con una spaccatura del provino lungo tutta la sua lunghezza. Quando, invece, l’attrito esiste —come nelle normali condizioni di prova— il provino è sottoposto oltre che alla sollecitazione assiale di compressione ad uno sforzo di taglio, il cui effetto equivale ad una sollecitazione di compressione laterale applicata nelle zone di calcestruzzo a contatto con le piastre come è mostrato nella Figura che segue:

A causa di ciò, in un provino sollecitato uni-assialmente a compressione fino alla sua distruzione rimangono due parti di calcestruzzo relativamente non danneggiate a forma di cono o di piramide con le basi rivolte verso le piastre d’acciaio come è mostrato nella foto della Figura che segue:

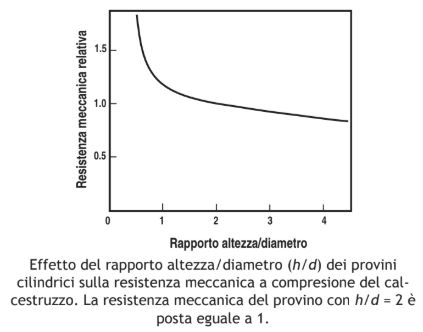

La Figura che segue mostra l’infl uenza del rapporto altezza/diametro di un provino cilindrico sulla resistenza meccanica a compressione avendo posto eguale a 1 la resistenza con rapporto altezza/diametro (h/d) = 2.

D’altra parte, nel caso di provini cilindrici la resistenza meccanica a compressione aumenta al diminuire del rapporto h/d, perché si fa sentire maggiormente l’effetto positivo esercitato dallo sforzo di taglio mostrato nella

precedente Figura. Ciò dimostra, quindi, che quando lo sforzo di taglio, causato dall’attrito piastra-provino, agisce congiuntamente alla compressione uni-assiale, la rottura del materiale è ostacolata, e che la deformazione laterale, piuttosto che la sollecitazione a compressione, è la causa principale della fessurazione e della rottura. Assumendo per il calcestruzzo un modulo di Poisson di 0,2, l’espansione laterale risulta pari al 20% della contrazione verticale causata da una sollecitazione di compressione uni-assiale. Durante la rottura, le deformazioni unitarie risultano comprese tra 0,003 e 0,004 nella compressione, e tra 0,0001 e 0,0002 nella trazione. Poiché questi ultimi valori sono molto meno del 20% dei primi, ne consegue che le condizioni di rottura a trazione della zona periferica del provino sono realizzate prima che siano raggiunte le deformazioni limiti di compressione.

Per i motivi sopra esposti, quando si debba determinare la resistenza meccanica su provini cilindrici prelevati mediante carotaggio è bene fissare il rapporto h/d eguale a 2 raccomandato da molte normative. Se i provini presentassero un rapporto h/d maggiore di 2 è sempre possibile modificare tale rapporto accorciando opportunamente la lunghezza del provino. Se però il rapporto h/d risultasse inferiore a 2 —per esempio perché lo spessore della struttura risulta relativamente basso rispetto al diametro della carota— è necessario correggere il valore

della resistenza meccanica riconducendolo a quello che si sarebbe ottenuto con un rapporto h/d eguale a 2. Nella Tabella che segue sono mostrati i fattori di correzione, suggeriti dall’A.S.T.M. () e dalle British Standard (B.S.) per i quali occorre moltiplicare i valori della resistenza meccanica.

Se con d si indica il diametro di un provino cilindrico, o il lato della base quadrata di un provino prismatico, l’influenza del rapporto h/d sulla resistenza meccanica del calcestruzzo si applica non solo ai provini cilindrici ma anche a quelli prismatici. L’influenza è naturalmente eliminata se si rimuove completamente l’attrito esistente tra le piastre in acciaio della macchina di prova e le superfici del calcestruzzo con esse in contatto, ma ciò non appare facilmente realizzabile, almeno nelle prove di routine.

Da ciò consegue che a causa del diverso rapporto h/d nei provini cubici ed in quelli cilindrici standardizzati con h/d = 2, lo stesso calcestruzzo può fornire diversi valori di resistenza meccanica a seconda che la misura sia fatta su cubi o su cilindri.

Il rapporto tra la resistenza meccanica dei cilindri e quella dei cubi è ovviamente minore di 1. Le norme inglesi (B.S. 1881 ÷ 1970) suggeriscono di considerare la resistenza meccanica dei provini cilindrici pari all’80% di quella determinata su cubi. Tuttavia, i risultati ottenuti da Evans (R.H. Evans, J. Inst. C.E. 22, 383, 1943-1944) mostrano che il suddetto rapporto può variare tra 0,76 e

0,96 con i valori più alti nei calcestruzzi più resistenti.

Si è spesso dibattuto su quale dei due provini, cilindrico o cubico, sia più adatto per rappresentare la resistenza del materiale. La RILEM (<-) raccomanda, per esempio, di impiegare provini cilindrici in favore dei quali esistono i seguenti vantaggi:

a) minore dipendenza della resistenza all’attrito piastra-provino e quindi maggiore ripetibilità dei risultati;

b) minore dipendenza della resistenza dalla dimensione dell’aggregato grosso;

c) maggiore uniformità nella distribuzione degli sforzi su una superficie piana cilindrica.

I provini cilindrici, inoltre, sono confezionati e sollecitati nella stessa direzione, mentre quelli cubici sono sottoposti ad una sollecitazione assiale dopo aver ruotato di 90° i provini rispetto alla posizione di confezionamento. Ciò significa che nei provini cilindrici la situazione è più simile a quella che si verifica nelle strutture reali. D’altra parte, eventuali fenomeni di segregazione (<-) sono meglio evidenziati nei provini cubici.

Occorre, infine, precisare che, le prove di compressione uni-assiale, indipendentemente dal tipo di provino, non possono rappresentare in modo quantitativo le resistenze delle strutture reali, ma possono solo offrire dei risultati comparativi per valutare l’influenza di un parametro concernente la composizione o la stagionatura del calcestruzzo. Inoltre, la misura della resistenza meccanica a compressione, come anche quella a flessione (<-) o trazione (<-) dipende sensibilmente dalle dimensioni e dalle condizioni igrotermiche del provino oltre che dalla velocità di applicazione del carico.

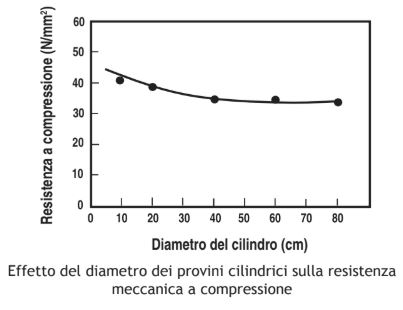

Il calcestruzzo può essere considerato come un insieme di elementi, ciascuno dotato di una sua resistenza meccanica, nei quali sono casualmente distribuiti un certo numero di difetti. Sotto l’applicazione di un carico crescente la rottura del materiale si innesca in corrispondenza dell’elemento più debole. Aumentando il volume di un materiale da sottoporre alla prova di rottura, aumenta anche la probabilità che il provino contenga un elemento di particolare debolezza, ed appare quindi giustificabile che all’aumento di dimensione del provino corrisponda una diminuzione della resistenza meccanica. Nella Figura che segue è mostrato, per esempio, l’effetto del diametro dei provini cilindrici sulla resistenza meccanica a compressione. Oltre ad una certa dimensione dei provini —50 cm nel caso di questa Figura— l’effetto della dimensione del provino diviene praticamente trascurabile.

Occorre, d’altra parte, tener conto della influenza della dimensione dei provini sulla dispersione dei risultati ottenuti. Infatti, se la dimensione dei provini diminuisce, aumenta la probabilità che cambi, da un provino all’altro, il numero dei difetti capaci di innescare il processo di rottura. Nella Figura che segue è mostrato schematicamente come varia la distribuzione delle resistenze meccaniche per i provini di due diverse dimensioni: quelli più grandi, pur essendo mediamente meno resistenti, presentano una minore dispersione dei risultati.

3.Influenza dell’UR e della temperatura

L’umidità e la temperatura del materiale al momento della prova, e quindi distinte da quelle della stagionatura (<-), influenzano sensibilmente il valore della resistenza meccanica. Un aumento o una diminuzione di 10°C, rispetto alla temperatura di 20°C, provocano rispettivamente una diminuzione o un aumento del 5-15% della resistenza meccanica a compressione ed a flessione.

L’effetto dell’umidità del provino al momento della prova è un po’ più complesso di quello della temperatura. L’influenza dell’umidità sulla resistenza meccanica del calcestruzzo dipende, infatti, dalla velocità di essiccamento e dalle dimensioni del provino. Un essiccamento rapido e non uniforme del calcestruzzo provoca un ritiro igrometrico (<-) differenziale della pasta cementizia contrastato dall’inerte, ed induce quindi delle sollecitazioni interne di trazione nella pasta. Le microfessure che così si formano innescano il processo di frattura soprattutto nelle prove di trazione e di flessione, ed in minor misura in quelle di compressione. Un rapido essiccamento durante l’esecuzione della prova provoca in sostanza una diminuzione della resistenza meccanica.

Se, però, l’essiccamento avviene molto lentamente ed interessa provini di piccola dimensione, le sollecitazioni interne sono in gran parte ridistribuite e rilassate dallo scorrimento viscoso della pasta. In queste condizioni si è spesso registrato un aumento della resistenza meccanica. Wittmann (F. H. Wittmann, Journal of American Ceramic Society, 56, 409,1973) e Wittmann e Setzer (F. H. Wittmann and M. J. Setzer, Applied Physics, 3, 403, 1974), per esempio, hanno proposto il cosiddetto modello di Monaco per la pasta di cemento secondo il quale la forza di attrazione tra le particelle del gel di cemento (<-) idratato, cioè il C-S-H (<-) aumenta con

l’essiccazione del materiale, per la diminuzione della distanza tra le particelle stesse. Un lento essiccamento provocherebbe, quindi, un ritiro (—Δl/l) ed un aumento di resistenza meccanica (σ—σ0) tra loro correlabili con l’equazione:

(σ—σ0)2 = 1-3•E•Δl / γ0•S•ρl

dove γ0 è l’energia libera superficiale, E è il modulo elastico, ρ è la densità ed S è l’area superficiale specifica. L’aumento dell’acqua tra le particelle provoca in sostanza un aumento della pressione disgiungente tra le particelle di cemento idratate e ne indebolisce il legame, mente il contrario avviene essiccando lentamente il materiale. Mills (R. H. Mills, “Strength–maturity re-

lationship for concrete which is allowed to dry”, RILEM International Symposium on Concrete and Reinforced Concrete in Hot Countries, Haifa, 1960) suggerisce che l’ingresso dell’acqua nel calcestruzzo già indurito porta ad un allontanamento delle particelle di cemento idratato e quindi ad una diminuzione delle forze di coesione.

A causa dell’essiccamento, invece, l’eliminazione delle molecole di acqua incuneate tra le particelle di cemento idratato fa diminuire la distanza tra le particelle e provoca quindi un aumento della resistenza meccanica. L’immersione prolungata in acqua dei provini già essiccati molto lentamente riporta la resistenza meccanica del calcestruzzo al valore ottenuto per i provini stagionati continuamente in ambiente umido, purché il grado di idratazione sia sostanzialmente lo stesso. Da ciò ne consegue che la variazione della resistenza meccanica provocata da variazioni di umidità del materiale è un fenomeno reversibile, purché l’essiccamento sia realizzato così lentamente da non provocare microfessurazioni nella pasta cementizia.

La velocità di applicazione del carico influenza sensibilmente il valore della resistenza meccanica del calcestruzzo. Più lenta è la velocità con la quale aumenta la sollecitazione, più basso è il valore che si registra per la resistenza meccanica. Ciò è probabilmente dovuto all’aumento della deformazione per effetto dello scorrimento viscoso (), cosicché quando si raggiunge un determinato valore critico della deformazione del calcestruzzo la frattura si propaga indipendentemente dal valore del carico applicato. Rispetto ad una prova nella quale il carico è applicato con una velocità di 0,2 MPa/s, si registra una diminuzione della resistenza meccanica di circa il 10-15% quando il carico a rottura è raggiunto molto lentamente, e cioè da 30 min a 4 ore.

D’altra parte un calcestruzzo può sopportare indefinitivamente solo il 70% del carico a rottura misurato applicando una sollecitazione di 0,2 MPa/s. Nelle prove comunemente effettuate in laboratorio, la velocità di applicazione del carico varia tra 4 e 10 MPa/min e la resistenza meccanica può variare del ±3% rispetto a quella ottenuta con 12 MPa/min. L’effetto è particolarmente sensibile quando il carico supera il 50% circa della resistenza a rottura,

mentre è praticamente trascurabile durante la prima metà del carico di rottura.

Sulla base delle considerazioni esposte in questo paragrafo, si evince che la misura della resistenza meccanica valutata attraverso la rottura dei provini non può rappresentare in modo quantitativo la resistenza meccanica delle strutture reali, ma può solo offrire dei risultati comparativi sulle prestazioni dei materiali.

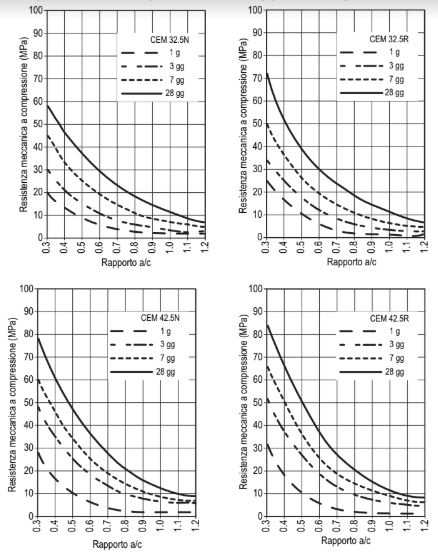

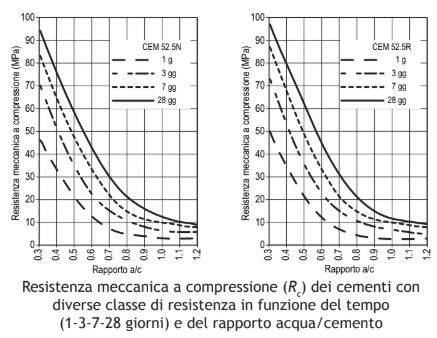

Resistenza meccanica a compressione dei calcestruzzi. Nella Figura che segue è mostrata la resistenza meccanica a compressione media (Rcm) in funzione del tempo (a 1-3-7-28 giorni) e del rapporto acqua/cemento (<-) di 6 calcestruzzi per i cementi di classe 32.5 N -32.5 R – 42.5 N – 42.5 R – 52.5 N – 52.5 R secondo la UNI EN 197-1 (<-).

Occorre tener conto che la correlazione tra resistenza meccanica a compressione e rapporto acqua/cemento non segue perfettamente la legge di Abrams (<-) perché come ha notato Popovics (<-) esistono anche altri parametri che influenzano questa correlazione tra i quali i più importanti sono:

– la forma, la tessitura e l’angolarità dell’inerte (<-) che fanno aumentare la resistenza meccanica se la dimensione diminuisce e la ruvidità superficiale aumenta come avviene passando da un inerte tondeggiante e liscio di tipo alluvionale a un inerte di frantumazione;

– il dosaggio di cemento (<-): poiché la pasta di cemento, per la presenza della porosità capillare (<-), è meccanicamente il punto debole del calcestruzzo ordinario, la resistenza meccanica —a parità di rapporto a/c— diminuisce all’aumentare della pasta di cemento, e quindi del dosaggio di cemento c, come appare dalla seguente equazione dedotta sperimentalmente da Popovics (<-) con R in MPa e c in kg/m3:

R = K1 / K2 (a/c + 0.000641 c)

Questa equazione risulta leggermente diversa da quella che segue la legge di Abrams originale dove il dosaggio di cemento non è preso in considerazione:

R = K1 / K2 a/c

A conferma di questa teoria, Popovics ha trovato che nel calcestruzzo con inerte leggero, dove quest’ultimo diventa meccanicamente il punto più debole nel calcestruzzo, la resistenza meccanica R aumenta all’aumen-

tare del dosaggio di cemento c.

Resistenza meccanica a compressione di calcestruzzi con cenere volante silicica. Nelle due Figure che seguono sono mostrate le resistenze meccaniche in funzione del rapporto a/c (<-) quando si un cemento di classe 42.5 R è sostituito dal 10 o dal 20% di cenere volante silicica (<-).

Dizionario enciclopedico del calcestruzzo – Sezione 1

Questo libro è una versione aggiornata di precedenti edizioni che furono pubblicate tra il 1990 e il 2004. Il libro, dopo una introduzione al Principio del Mix Design, si suddivide in 9 Sezioni ciascuna delle quali contiene più Moduli. Il Modulo rappresenta una autonoma informazione, generalmente contenuta in una sola pagina, eventualmente accompagnata da esercizi numerici per illustrare le applicazioni pratiche.Il libro è stato aggiornato tenendo conto della norma nazionale UNI 11104 che, unitamente alla norma europea UNI-EN 206-1, determina, in accordo al DM del 14 Gennaio 2008, le proprietà e le composizioni dei calcestruzzi durabili in relazione alla loro classe di esposizione ambientale.

AA.R.S. Acronimo di altissima resistenza ai solfati → vedi Cemento resistente ai solfati.

Abbassamento al cono di Abrams → vedi Cono di Abrams.

Abrams, Duff Andrew. (Illinois 1880, New York 1965). Dal 1930 al 1931 fu Presidente dell’ACI (←) acronimo di American Concrete Institute. Abrams è stato uno dei massi- mi ricercatori nel settore della scienza e della tecnologia del calcestruzzo. Alcuni dei principali risultati delle sue ricerche riguardano: la definizione del modulo di finezza (←), un metodo sperimentale per la misura della lavorabilità del calcestruzzo fresco mediante il cosiddetto cono di Abrams (←), la definizione del rapporto acqua/cemento (←). Nel 1918 pubblicò i primi risultati sulla correlazione tra il rapporto acqua/cemento e la resistenza meccanica a compressione (←) nota come Legge di Abrams (←). In realtà su questo argomento Abrams fu preceduto dal Francese R. Ferét (←) che nel 1892 pubblicò un articolo sul rapporto a/c (←) dove si tiene conto anche dell’influenza dell’aria intrappolata (←) (a’) provocata da una incompleta compattazione sulla resistenza meccanica a compressione. Nella Legge di Abrams, invece, non si tiene conto dell’aria intrappolata a’ in quanto la correlazione tra a/c e resistenza meccanica è determinata in condizioni di compattazione completa.

Abrasimetro di Amsler. Noto anche come tribometro di Amsler (←) è uno strumento impiegato per misurare l’abrasione del calcestruzzo (←).

Abrasimetro di Tabler → vedi Abrasione del calcestruzzo.

Abrasione del calcestruzzo. Il calcestruzzo può esse- re sottoposto ad usura per effetto di azioni meccaniche superficiali come l’attrito, lo scivolamento, la raschiatura, la percussione,ecc. Questo fenomeno nelle strutture idrauliche si manifesta in forma di erosione (←) o cavitazione (←). I metodi per misurare l’abrasione sono numerosi e tutti descritti dall’ASTM (←) e si basano sulla perdita di massa del calcestruzzo in superficie a seguito dell’applicazione delle sollecitazioni usuranti. I vari metodi dipendono dal tipo di abrasione che si vuole simulare. Tra i metodi più frequenti si possono menzionare quello (ASTM C 418-90) basato sull’applicazione di sabbiatura standardizzata che provoca una scarifica della superficie tanto più profonda quanto minore è la resistenza all’abrasione. Altri tre metodi, tutti basati sull’asportazione del materiale in superficie per effetto di una parte meccanica rotante a contatto con la superficie del calcestruzzo (abrasimetro di Tabler), sono descritti dall’ASTM C 779-89a. Un metodo speciale ASTM (C 944-90a) è impiegato se si deve determinare la resistenza all’abrasione su carote di piccole dimensioni.

L’abrasimetro di Amsler (←) noto anche come tribometro di Amsler (←) realizza tra i materiali a contatto sia un rotolamento puro, sia un rotolamento accompagnato da strisciamento, sia ancora un’usura di puro strisciamento.

I metodi per migliorare la resistenza all’abrasione prevedono diverse opzioni:

– l’aumento della resistenza meccanica a compressione (←): se si passa da 50 a 100 MPa si aumenta la resistenza all’abrasione del 50%;

– la riduzione del rapporto a/c (←), una completa compattazione del calcestruzzo fresco (←) e una prolungata stagionatura umida (←), capace di ridurre le fessure, migliorano la resistenza all’abrasione;

– i calcestruzzi a ritiro compensato (←) si comportano meglio dei calcestruzzi ordinari per l’assenza di fessure in superficie;

– miscele con 350 kg/m3 di cemento (←) si comportano bene ma un aumento del dosaggio di cemento oltre questo valore non fa migliorare la resistenza all’abrasione per l’aumento della componente meno resistente che è la pasta cementizia (←);

– l’inclusione nel calcestruzzo di sabbia frantumata ed aggregati grossi duri migliorano la resistenza all’abrasione;

– nel caso delle pavimentazioni industriali in calcestruzzo (←) l’applicazione di uno spolvero indurente.

Cemento Portland di miscela. Il cemento Portland di miscela comprende 17 sotto-tipi dove il clinker (←) è ancora predominante (almeno 65%) e dove gli altri costituenti (escluso il fumo di silice (←) impiegabile solo nell’intervallo 6-10%) possono oscillare entro due intervalli: 6-20% oppure 21-35%; nel primo caso apparirà nella sigla corrispondente la lettera A, mentre se l’intervallo composizionale è maggiore apparirà la lettera B. → vedi Cementi di miscela: Tabella che mostra le composizioni dei cementi.

La sigla di questi cementi è formata da CEM II, seguito dalla lettera A oppure B a seconda della quantità di costituente minerale, ed infine da una lettera che individua lo specifico costituente minerale: (S per loppa (←), P per pozzolana naturale (←), Q per pozzolana industriale (←), L per calcare (←), T per scisto calcinato (←) come è mostrato nella Tabella riportata nella voce Cementi di miscela (←). Per esempio la sigla II/A-S sta ad indicare un cemento Portland di miscela (II), contenente loppa (S) in una proporzione variabile dal 6 al 20% (A), e prenderà il nome di “cemento Portland alla loppa”. Se, invece, accanto al prevalente clinker di cemento Portland sono presenti più di un costituente minerale (loppa, pozzolana, cenere, ecc.) il legante risultante sarà chiamato “cemento Portland composito individuato dalla sigla II/A-M oppure II/B-M a seconda del contenuto di clinker.

Cemento Portland ferrico → vedi Modulo dei fon- denti.

Cemento pozzolanico. Include 2 sottotipi, dove il contenuto di clinker (←) è compreso negli intervalli 65- 89% (A) oppure 45-64% (B) e come costituente minerale è presente una miscela di microsilice (←), cenere silicica (←) e pozzolana naturale (←) o pozzolana industriale (←). Il cemento pozzolanico (CEM IV) propriamente detto ed il cemento d’altoforno (←) (CEM III) si distinguono rispettivamente dal cemento Portland alla pozzolana (←) (CEM II) e dal cemento Portland alla loppa (←) (CEM II) per il minor contenuto di clinker. Quindi, anche per il cemento pozzolanico, soprattutto quello B con maggior contenuto di pozzolana (36-55%), sarà difficile prevedere la disponibilità nelle classi di resistenza più elevate (42.5R, 52.5, 52.5R).

Cemento resistente ai solfati. La norma UNI 9156 prevede la seguente classificazione per il cemento resistente ai solfati: – classe di resistenza ai solfati moderata (“MRS”): C3A

(←) ≤ 8 % e SO3 (←) ≤3,5%; C3A ≤ 10 % e SO3 ≤3,0%; – classe di resistenza ai solfati alta (“ARS”): C3A ≤ 3 % e

SO3 ≤3,5%; C3A ≤ 5 % e SO3 ≤3,0%; – classe di resistenza ai solfati altissima (“AARS”): C3A = 0 % e C4AF (←) ≤20%.

In merito alla classe di esposizione (←) XA (←) la norma UNI 8981-2 prescrive quanto segue: – per la classe di esposizione XA1 (attacco debole)

– cemento a moderata resistenza chimica ai solfati (M.R.S.);

– per la classe di esposizione XA2 (attacco moderato)

– cemento ad alta resistenza chimica ai solfati (A.R.S.);

– per la classe di esposizione XA3 (attacco forte)

– cemento ad altissima resistenza chimica ai solfati (AA. R.S.).

Per attacchi più severi di quelli previsti dalle suddette classi di esposizione (attacco molto forte) si rende necessario ricorrere a protezioni superficiali supplementari in forma di guaine, resine o pitture impermeabilizzanti.

Cemento resistente ai solfati: cementerie disponibili in Italia. Cementi Buzzi Unicem → Trino (VC): CEM II A-LL 42,5R “MRS”; CEM II B-LL 32,5R “ARS”; CEM IV A-P 42,5N “ARS”; CEM IV A-P 32,5N “ARS” — Augusta (SR): CEM II B-LL 32,5R “MRS”; CEM IV A-P 42,5R “MRS”; CEM IV B-P 32,5R “ARS” — Barletta (BA): CEM II A-LL 42,5R “MRS”; CEM IV B-P 32,5R “ARS” — Cadola (BL): CEM I 52,5R “ARS”; CEM II A-LL 42,5R “ARS”; CEM II B-LL 32,5R “ARS” — Guidonia (RM): CEM II A-LL 42,5R “MRS”; CEM II B-LL 32,5R “MRS”; CEM IV A-P 42,5R “ARS”; CEM IV B-P 32,5R “ARS” — Robilante (CN): CEM I 42,5R “MRS”; CEM I 52,5R “MRS”; CEM II A-LL 42,5R “MRS”; CEM II A-LL 32,5R “MRS”; CEM II B-LL 32,5R “ARS” — Siniscola (OT): CEM II A-LL 42,5R “MRS”; CEM IV A-V 32,5R “ARS”; — Tra- vesio (PN): CEM II B-LL 32,5R “MRS” — Vernasca (PC): CEM II A-LL 42,5R “MRS”; CEM II B-LL 32,5R “ARS”; CEM IV A -P 32,5R “ARS” — Riva (TN): CEM II A-LL 32,5 R “MRS”; CEM IV A-P 32,5R “ARS” — Settimello (FI): CEM II B-LL 32,5R “MRS”; CEM III A 32,5N “MRS”; CEM IV B-V 32,5R “ARS”.

Cementir → Taranto: CEM III B “ARS”; Maddaloni (CE) e Spoleto (PG): CEM IV “ARS”

Cementirossi → Cementeria di Pederobba (TV): CEM I 52,5 R “ARS”; CEM IV / A – V 42,5 R “ARS”; CEM IV / A – V 32,5 R “ARS”.

Colacem → Rassina (AR): CEM IV B-P 32,5R “ARS” — Galatina (LE): CEM IV B-V 32,5R “ARS” — Modica (RG): CEM I 42,5R “ARS” — Ghigiano di Gubbio (PG): CEM II B-LL 32,5R Bianco “ARS”.

Italcementi → Cementeria di Trieste (TS): CEM I “ARS”.

Cemento Romano. Cemento inventato e brevettato da James Parker nel 1798 a cavallo tra la calce idraulica (←) di Smeaton (←) ed il cemento Portland (←). La composizione di questo cemento non ha nulla a che fare con il legante calce + pozzolana impiegato dai Romani nella produzione del Calcestruzzo antico (←) descritto da Vitruvio (←).

Cemento soprasolfatato. Il cemento soprasolfatato, non previsto dalla norma UNI EN 197-1 (←), è prodotto soprattutto in Belgio, ma anche in Germania, Francia e Gran Bretagna; è costituito per l’80-85% da loppa granulata, per il 10-15% da anidrite o da gesso cotto e per il 5% circa da cemento Portland.

I prodotti dell’idratazione sono costituiti fondamentalmente da ettringite (←), C3A • 3CaSO4 • 32H2O e da idrosilicato di calcio, C-S-H (←). Il primo composto si forma soprattutto durante i primi giorni di idratazione, il secondo alle stagionature più lunghe. I cristalli fibrosi di ettringite sono molto più lunghi (oltre 120 μm) di quelli che si formano nelle paste di cemento Portland (qualche μm). Secondo Mehta (←) ciò è da ascrivere all’influenza della calce (presente nelle paste di cemento Portland, ma non in quelle di cemento soprasolfatato), che favorisce una cristallizzazione più minuta e quindi la formazione di fibre molte più corte. Secondo Mehta l’adsorbimento nel calcestruzzo fi brorinforzato (←). L’effetto è mostrato nella Figura che segue dove si può osservare che, con l’impiego di 10 kg/m3 di fibre polipropileniche anche il calcestruzzo ad altissima resistenza meccanica (100 MPa) non subisce l’effetto distruttivo dello spalling almeno fino a 700°C.

In sostanza, le fibre polimeriche non modificano significativamente il comportamento al fuoco del calcestruzzo ordinario, ma diventano indispensabili per migliorare il comportamento al fuoco del calcestruzzo = 80 MPa) ed altissima resistenza meccanica MPa). Questo effetto sorprendente e non ad alta prevedibile, (Rc = 100 (Rc ma largamente documentato nella letteratura tecnica (P. Kalifa, G. Chene and C. Galle, “High Temperature Behaviour of HPC with Polypropylene Fibres: From Spal- ling to Microstructure”, Cement and Concrete Research, Vol. 31, pp 1487-1499, 2001), è dovuto al fatto che le numerosissime fibre polimeriche disperse nella matrice cementizia fondono a 160-170°C e creano così una sorta di via d’uscita per drenare il vapore interno e per alleviare le tensioni correlate con la crescita della pressione del vapore, purché il contenuto delle fibre sia almeno pari allo 0,2% del volume del calcestruzzo.

In conclusione, per migliorare la resistenza al fuoco dei calcestruzzi ad alte prestazioni, è necessario impiegare sia le fibre metalliche per aumentare la capacità di tenuta nei confronti dell’azione dirompente dello spalling, sia le fibre polimeriche per attenuare l’insorgere della pressione del vapore grazie alla fusione delle fibre a temperature (a 160-170°C) che precedono l’inizio dell’effetto spalling (200-300°C) nei calcestruzzi molto densi e compatti come quelli ad altissima resistenza meccanica.

Compressione. Corrisponde allo stato di schiacciamento di un provino o di una struttura. → vedi Sollecitazione.

Concrete. E’il termine Inglese di calcestruzzo (←). Etimologicamente esso viene dal latino concretum. Cicerone (←) scriveva infatti “concretum corpus ex elementis” che significa “corpo composto di elementi diversi” che include appunto il significato di conglomerato (←), talvolta usato in italiano in luogo del vocabolo calcestruzzo.

Condensazione capillare → vedi Fisica dell’acqua nel calcestruzzo: condensazione capillare.

Conglomerato. Corpo composto di elementi diversi → vedi Calcestruzzo.

Cono di Abrams. E’ uno strumento inventato da Abrams (←). E’ un tronco di cono metallico alto 300 mm, largo alla base 200 mm e in sommità 100 mm impiegato per misurare la classe di consistenza (←), cioè la lavorabilità del calcestruzzo fresco. Per l’esecuzione della prova , il calcestruzzo è compattato con un pestello metallico in tre strati applicando per ogni strato 25 colpi. Si sforma quindi il calcestruzzo dal cono sollevandolo mediante le apposite maniglie e si misura l’abbassamento del calce- struzzo rispetto alla sommità del cono: l’abbassamento prende il nome di slump (←), può variare tra zero e 260 mm ed è tanto maggiore quanto più fluido è il calcestruzzo.

Il cono di Abrams viene impiegato, in accordo alla norma UNI 11041, anche per misurare calcestruzzi molto più fluidi —detti calcestruzzi auto compattanti (←) o Self-Compacting Concrete (SCC)— determinando il dia- metro del calcestruzzo sformato che assume la forma di una “pizza” denominato slump-flow (←) che deve essere almeno 600 mm e raggiungere il diametro della “pizza” di 500 mm in almeno 12 secondi.

Cono di Marsh. Contenitore da 2 litri di geometria standard a forma di cono nel quale si misura il tempo per lo svuotamento del primo litro. E’ impiegato per valuta- re la idoneità di una boiacca cementizia per l’iniezione all’interno di calcestruzzo che presenta macrovuoti nel restauro delle strutture in calcestruzzo degradato (←) come è mostrato nella Figura che segue:

Presenza di macrovuoti in un pilastro di calcestruzzo per incompleta compattazione

Il legante moderno prende il nome di cemento (←), mentre nel passato il legante del calcestruzzo antico (←) era formato da gesso (←) o calce (←), preferibilmente da una miscela di calce con pozzolana (←), o anche da calce idraulica (←).

Il legante può essere aereo o idraulico a seconda che indurisca solo a contato di aria come la calce (←) oppure anche al di fuori del contatto dell’aria come avviene per la miscela di calce con pozzolana (←), con la calce idraulica (←) o con il cemento Portland (←).

Legante aereo → vedi Legante.

Legante idraulico → vedi Legante.

Legge di Abrams. Nel 1918 Abrams (←) enunciò una legge fondamentale (pubblicata su “Design of Concrete Mixtures”, Bulletin 1, Structural Materials Research Laboratory,Lewis Institute, Chicago,1918): la resistenza meccanica a compressione (←) del calcestruzzo (←), ad una determinata temperatura, per esempio a 20°C, dopo un determinato tempo di stagionatura umi- da (←), per esempio a 28 giorni, con un determinato cemento (←), per esempio cemento Portland (←) ordinario, aumenta esponenzialmente al diminuire del rapporto acqua/cemento (←), purché il conglomerato sia perfettamente compattato all’interno dei casseri con un grado di compattazione (←) eguale a 1, cioè senza lasciare vuoti all’interno del materiale. La legge di Abrams può essere matematicamente espressa con la seguente equazione:

R = K1 / K2a/c dove R è la resistenza meccanica a compressione, a/c (←) è il stanti che rapporto dipendono acqua/cemento, dalla temperatura K1 e di K2 maturazione, sono due costanti che dipendono dalla temperatura di maturazione, dal tempo di stagionatura umida e dalla resistenza meccanica del cemento.

L’influenza del volume di aria intrappolata (←) — che rimane nel calcestruzzo a causa della incompleta compattazione— sulla resistenza meccanica del calcestruzzo era stata studiata in precedenza (nel 1892) da Féret (←) che aveva proposto una complessa equazione di difficile applicazione pratica per descrivere il fenomeno. Per questo motivo, è preferibile far riferimento alla relazione tra il rapporto a/c (←) e la resistenza meccanica a compressione in calcestruzzi compattati a rifiuto come avviene per l’applicazione della legge di Abrams. Nella voce → Resistenza meccanica a compressione sono mostrati i risultati quantitativi su calcestruzzi completamente compattati, maturati per diversi giorni (tra 1 e 28 giorni), a 20°C, umidità relativa di almeno 95%, e con i diversi cementi previsti dalle norme europee UNI EN 197-1 (←).

Sandor Popovics (←) (“Another Look at the Relation- ship between Strength and Composition of Concrete”, ACI Materials Journal, Vol. 108, pp. 115-119, 2011) ha studiato la correlazione tra resistenza meccanica e rap- porto acqua/cemento sopra riportata così come espres- sa nella legge di Abrams giungendo alla conclusione che l’equazione sopra riportata debba essere completata con altri parametri per migliorare la correlazione tra R ed a/c → vedi Resistenza meccanica a compressione dei calcestruzzi.

Legge di Bragg. Legge sulla diffrazione dei raggi X (←) scoperta da William Bragg (←).

Legge di Darcy. E’ la legge pubblicata nel 1856 da Henry Darcy (←) per calcolare la portata di un fluido (dV/ dt) attraverso un mezzo poroso caratterizzato da un coefficiente di permeabilità K, completamente saturo di acqua: