Gli additivi per calcestruzzo – Capitolo 13

13.3 IL FUMO DI SILICE E GLI ADDITIVI

Anche nei calcestruzzi con fumo di silice si possono impiegare:

• additivi riduttori di acqua;

• additivi aeranti.

13.3.1 IL FUMO DI SILICE E GLI ADDITIVI RIDUTTORI D’ACQUA

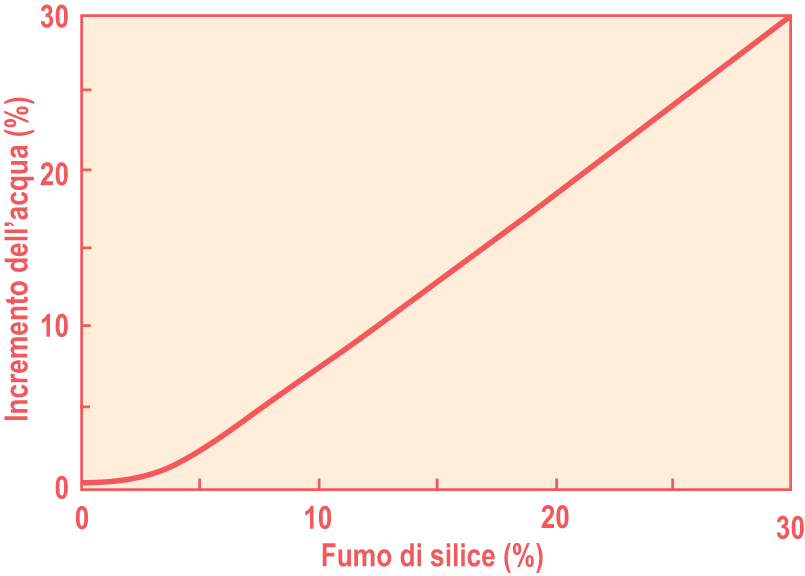

Nella Fig.13.1 è mostrata l’acqua d’impasto a pari lavorabilità del calcestruzzo in funzione della percentuale di fumo si silice che sostituisce il cemento Portland CEM I 42.5 R; se la percentuale di fumo di silice rimane al di sotto del 5% si verifica un incremento trascurabile nella richiesta d’acqua; tuttavia, se la presenza del fumo di silice supera il 5% la richiesta d’acqua aumenta proporzionalmente fino al 30% in più rispetto a quella del corrispondente calcestruzzo senza fumo di silice. La maggiore richiesta d’acqua provocata dalla presenza del fumo di silice è dovuta alla maggiore finezza del fumo di silice rispetto a quella del cemento (1).

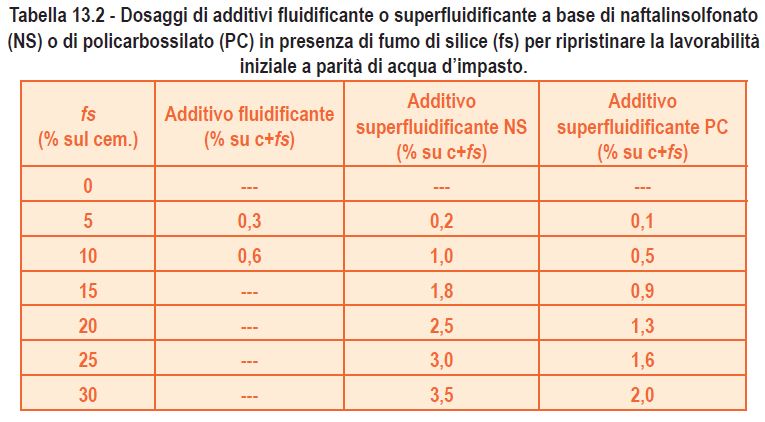

L’incremento dell’acqua d’impasto provocato dall’aggiunta del fumo di silice può essere controbilanciato dall’impiego degli additivi fluidificanti o superfluidificanti capaci di ridurre l’acqua d’impasto (Capitolo II). Nella Tabella 13.2 sono mostrati, in funzione della percentuale di fumo di silice, i dosaggi (riferiti alla somma in peso del cemento e fumo di silice) di un additivo fluidificante a base di ligninsolfonato (30% in acqua), e di un additivo superfluidificante a base di naftalinsolfonato (40% in acqua) o di policarbossilato (30% in acqua), per ripristinare, a parità di acqua d’impasto, la lavorabilità del calcestruzzo di riferimento senza fumo di silice.

I risultati mostrati nella Tabella 13.2 indicano che:

- in presenza di un additivo fluidificante a base di ligninsolfonato il dosaggio deve essere contenuto entro un valore di circa 0,6% sul peso del cemento per evitare un ritardo nell’idratazione del cemento;

- il dosaggio di un superfluidificante può raggiungere valori molto maggiori di quelli usualmente adottati in un calcestruzzo ordinario senza provocare indesiderati fenomeni di bleeding perché la presenza di fumo di silice rende il calcestruzzo più coesivo e privo di segregazione anche con elevati dosaggi di additivo: 3,5% per il superfluidificante naftalinico e 2% per quello policarbossilico più efficace.

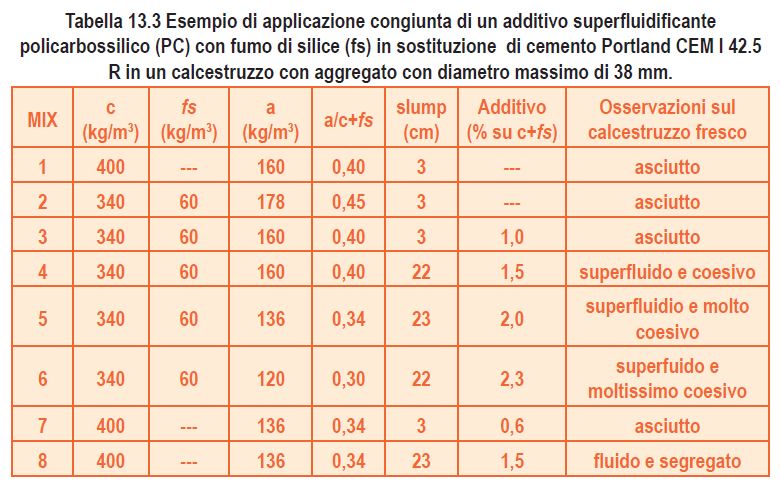

Sulla base di questi risultati la combinazione di fumo di silice con un superfluidificante è molto positiva poiché si possono annullare gli effetti negativi derivanti da un dosaggio eccessivo di uno solo di questi composti: calcestruzzi poco lavorabili se si impiega solo fumo di silice, e calcestruzzi segregabili se si impiega solo superfluidificante. Nella Tabella 13.3 sono mostrate le proprietà del calcestruzzo fresco provocate dall’aggiunta combinata di fumo di silice e un superfluidificante

policarbossilico.

Esaminando i risultati della Tabella 13.3 si possono fare le seguenti osservazioni:

- passando dal Mix 1 al Mix 2 -> la presenza del fumo di silice in sostituzione del 15% di cemento Portland fa aumentare l’acqua d’impasto da 160 a 178 kg/m3 pari ad un incremento dell’11% a parità di slump (3cm);

- passando dal Mix 2 al Mix 3 -> l’aggiunta di additivo (1% su c+fs) fa ritornare l’acqua d’impasto (a pari slump di 3 cm) al valore di 160 kg/m3 del calcestruzzo di riferimento senza fumo di silice;

- passando dal Mix 3 al Mix 4 -> una maggiore aggiunta di additivo (1,5% su c+fs) a pari acqua d’impasto (a) fa aumentare ulteriormente lo slump 3 a 22 cm del calcestruzzo che diventa superfluido, coesivo e privo di bleeding;

- passando dal Mix 4 al Mix 5 -> un’aggiunta di ulteriore additivo (2% su c+fs) consente di ridurre l’acqua d’impasto da 160 a 136 kg/m3 e di produrre un calcestruzzo superfluido ed ancor più coesivo;

- passando dal Mix 5 al Mix 6 -> un’aggiunta di ulteriore additivo (2,3% su c+fs) fa diminuire l’acqua d’impasto da 136 a 120 kg/m3 e rende il calcestruzzo superfluido e molto colloso per il basso rapporto a/c = 0,30;

- passando dal Mix 1 al Mix 7 -> in assenza di fumo di silice, l’aggiunta di additivo (0,6% su c), fa ridurre l’acqua d’impasto di circa il 15% a parità di slump (3 cm);

- passando dal Mix 7 al Mix 8 -> un incremento nell’aggiunta di additivo (1,5% su c) rende il calcestruzzo superfluido (slump = 22 cm) ma molto segregabile per l’eccessivo dosaggio di additivo in assenza di fumo di silice.

Da queste osservazioni si può concludere che l’aggiunta combinata di un additivo superfluidificante e di fumo di silice (entrambi surdosati rispetto ai loro valori usualmente impiegati quando sono utilizzati da soli: circa 1% di additivo e circa 10% di fumo di silice) consente di ottenere un calcestruzzo superfluido, privo di segregazione e bleeding, con un rapporto acqua/(cemento + fumo di silice) molto basso e prossimo a 0,30. Ne deriva, pertanto, la possibilità di raggiungere prestazioni meccaniche molto elevate nei calcestruzzi induriti. L’impiego del fumo di silice (fs) a un dosaggio maggiore del 5% sul cemento, in assenza di superfluidificante, è sconsigliabile perché (a causa della sua elevata finezza) fa aumentare la richiesta d’acqua (a) e provoca quindi una diminuzione della resistenza meccanica a compressione (Rc) come è così schematizzabile:

↑ fs ↑ a ↓ Rc

D’altra parte, l’impiego di un superfluidificante policarbossilico PC a un dosaggio maggiore di 1.5% sul cemento fa aumentare la segregazione e provoca un ritardo nell’idratazione del cemento soprattutto alle brevi stagionature:

↑ dosaggio di additivo ↑ segregazione ↑ ritardo idratazione

L’impiego combinato di fumo di silice (a un dosaggio di circa 15%) e dell’additivo policarbossilico PC (a un dosaggio di circa 1.5-2.5%) consente di ottenere un calcestruzzo a consistenza superfluida, privo di segregazione, con elevate prestazioni meccaniche (2):

↑ fs ↑ PC ↑ lavorabilità ↑ coesione ↓ a/c ↑ Rc

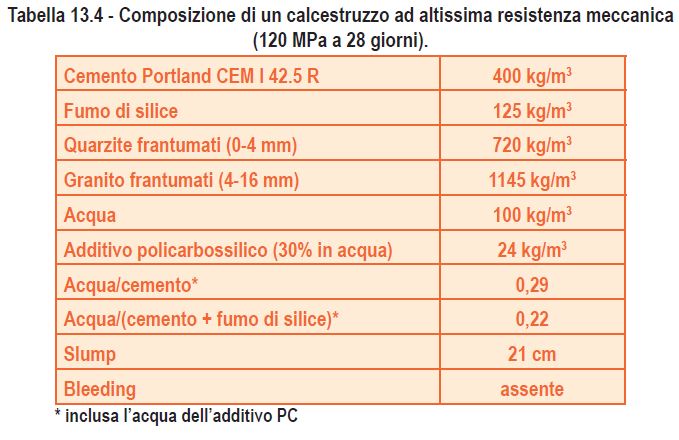

La forte riduzione del rapporto a/c rende la pasta di cemento molto resistente e pertanto l’aggregato può diventare l’anello debole della catena, a meno che non si impieghino aggregati frantumati, privi di porosità e molto resistenti meccanicamente. Nella Tabella 13.4 è mostrata la composizione di un simile calcestruzzo a base di quarzite come sabbia e di granito come aggregato grosso.

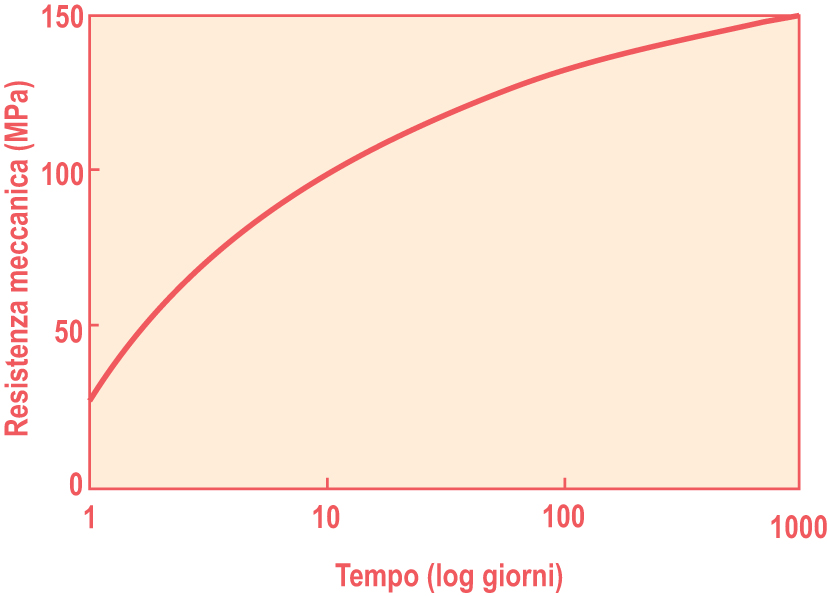

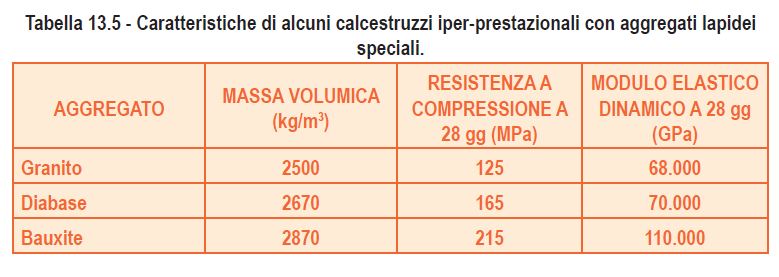

Nella Fig.13.2 è mostrata la resistenza meccanica a compressione in funzione del tempo del calcestruzzo la cui composizione è mostrata in Tabella 13.4. Se invece del granito si impiegano aggregati più resistenti meccanicamente (come per esempio il diabase e la bauxite) si possono raggiungere prestazioni meccaniche ancora superiori come è indicativamente mostrato nella Tabella 13.5.

La Fig. 13.3 mostra un esempio di costruzione molto alta per la quale fu impiegato un calcestruzzo ad altissima resistenza meccanica a compressione a 28 giorni (90 MPa) grazie all’azione combinata di un superfluidificante PE con fumo di silice.